Spitzenlos-Schleifen neu gedacht – innovatives Bearbeitungskonzept für dünnwandige runde Werkstücke

Wenn Lagerhersteller auf der Suche nach einer Bearbeitungslösung sind, die wiederholgenau höchste Präzision liefert und dabei auch wirtschaftlich ist, dann führen alle Wege in die Schweiz. Dort ist unter anderem der Schleifspezialist Kellenberger ansässig, dessen Fertigungskonzept auf einer VOUMARD 1000 führende Unternehmen der Lagerbranche restlos überzeugte.

Wenn es um die Präzisionsbearbeitung von dünnwandigen Hülsen oder Ringen geht, die in einer Aufspannung innen und außen geschliffen werden sollen, dann ist vor allem eine intelligente Spannlösung gefragt. Denn dünnwandige Werkstücke wie eben z.B. Wälzlagerringe dürfen beim Spannen nicht deformiert werden. Gleichzeitig muss das Spannsystem die absolute Konzentrizität von Außendurchmesser zu Innendurchmesser während der Bearbeitung sicherstellen.

Die naheliegendste Spannlösung ist zunächst ein Magnetspannfutter, das zur Fixierung des Werkstücks auf der Planseite dient und die Werkstückdrehzahl erzeugt. Doch gerade bei dünnwandigen Ringen mit sehr geringer Auflagefläche zum Magneten hin kann es schwierig sein, die nötige Haftreibung aufzubauen, damit das Werkstück über die Schleifkräfte nicht aus der Position gedrückt wird. Das Werkstück muss außerdem auf dem Futter zentrisch ausgerichtet werden, was sehr viel Zeit in Anspruch nimmt und einen Bedienereingriff erfordert.

Um dem zu begegnen, werden zwei verstellbare Stützschuhvorrichtungen eingesetzt, die das Werkstück während des Schleifvorgangs rotationsmittig halten. Sie wirken außerdem der Schleifkraft durch die Schleifscheibe und der Schwerkraft entgegen. Diese Variante des Spitzenlosen Schleifen ist aus dem englischen Sprachraum als „Shoe-type Centerless Grinding“ bekannt, was mit „Schuh-Spitzenlos-Schleifen“ übersetzt werden kann und im täglichen Sprachgebrauch einfach „Schuhschleifen“ genannt wird.

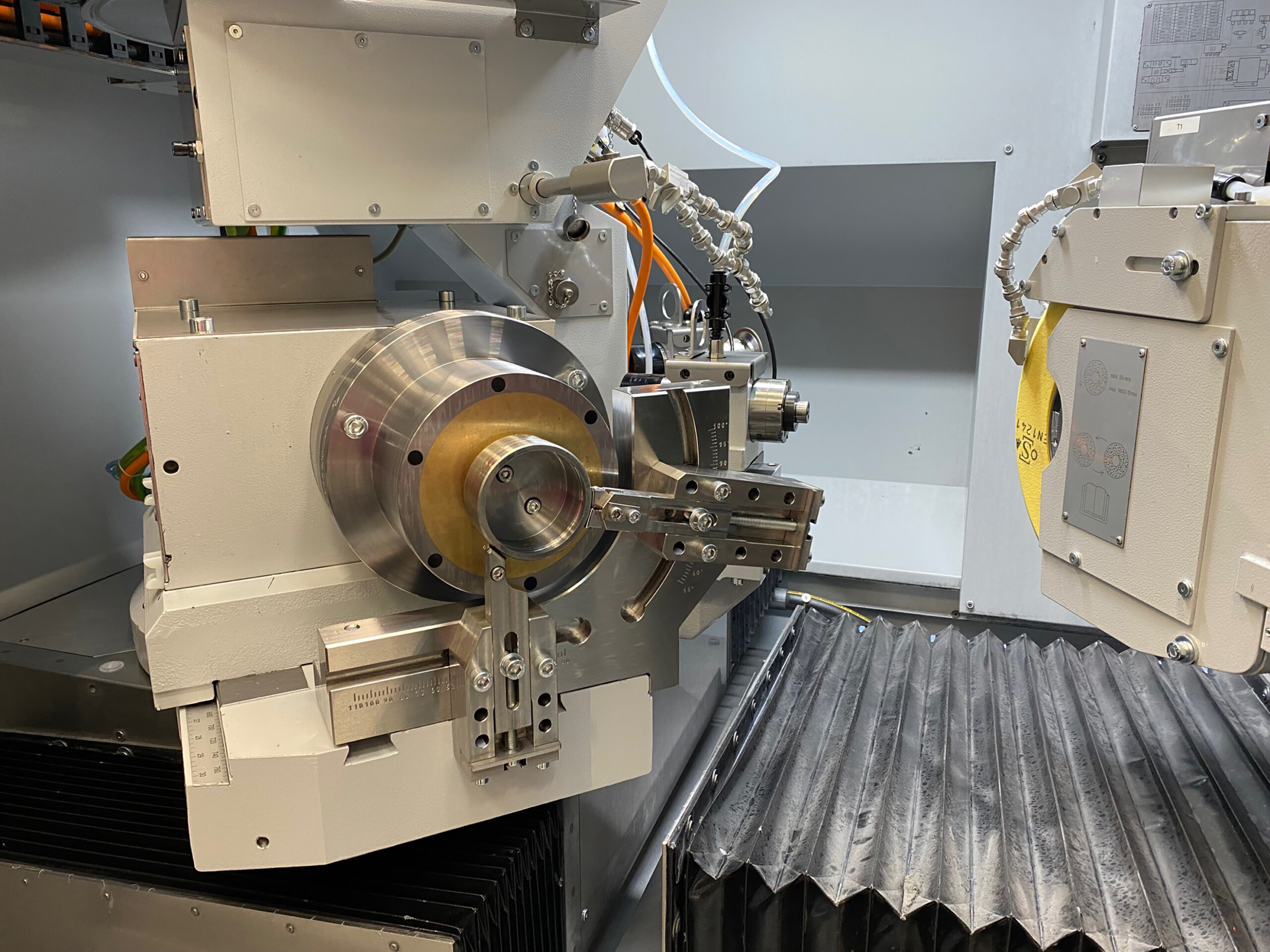

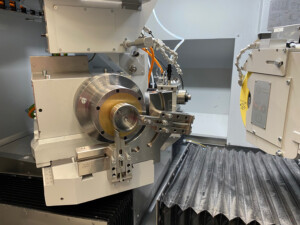

Vorbildliche Spannvorrichtung für die Lagerherstellung: Magnetspannfutter und Stützschuhvorrichtung

Das Schuh-Spitzenlos-Schleifen ist eine spezielle Variante des spitzenlosen Schleifens. Es ermöglicht z.B. eine präzise Bearbeitung der äußeren und inneren Formflächen von Lagerringen in einer Aufspannung. Bei diesem Verfahren bildet der Magnet wie beim normalen Arbeiten mit dem Magnetfutter den Anschlag für das Werkstück in axialer Richtung. In radialer Richtung wird das Werkstück durch die Schuhvorrichtungen gestützt, die eine präzisere Positionierung und Unterstützung ermöglichen. Das Werkstück kann dadurch ohne Ausrichten eingelegt werden. Durch das Rotieren des Werkstücks beim Bearbeiten ergibt sich eine stabile Lage.

Der vordere Schuh (Stützschuh) stützt das Werkstück vor dem Schleifbereich und nimmt die Gewichtskraftanteile auf. Der hintere Schuh (Maßschuh) stützt es nach dem Schleifbereich und definiert den Bauteildurchmesser. Diese zusätzliche Unterstützung ermöglicht eine höhere Maßgenauigkeit und Oberflächenqualität. Sie erlaubt außerdem einen schnellen Werkstückwechsel, der im Übrigen auch automatisch erfolgen kann.

Die Innenschleifmaschine VOUMARD 1000 verfügt wie auch die Maschinen der Marke KELLENBERGER über hydrostatische Führungen in allen Achsen. Diese hochdynamischen Linearachsen sind spielfrei für Positioniergenauigkeiten im Nano-Bereich. Damit können Werkstücke bei höchster Wiederholgenauigkeit und Maschinenverfügbarkeit über die gesamte Lebensdauer der Maschine äußerst präzise geschliffen werden. Minimale Instandhaltungskosten, eine bessere Maschinenverfügbarkeit und höhere Konturtreue und Prozesssicherheit sind weitere Vorteile.“

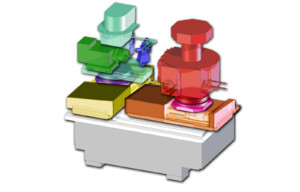

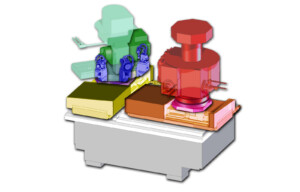

Hohe Flexibilität durch zwei B-Achsen und Schleifspindelkopf

Die Besonderheit der Innenschleifmaschine VOUMARD 1000 sind die beiden hochpräzisen hydrostatischen B-Achsen: B1-Achse mit Spindelrevolver, B2-Achse mit Tischrevolver. Die beiden schwenkbaren B-Achsen führen zusätzlich alle notwendigen Bewegungen der Abricht- und Messeinrichtungen aus. Der Spindelrevolver auf der B1-Achse ist mit einem einzigartig kompakten Schleifspindelkopf mit flexibler Schleifspindelanordnung ausgerüstet. Spindeln und Messsensoren können damit optimal positioniert werden und erlauben das Bearbeiten nahezu jeder Werkstückform sowie die Durchführung mehrerer Innen- und Außenschleifvorgänge in einer einzigen Aufspannung. Beim Schleifen der Wälzlager ist der Schleifkopf mit einer Außenschleifscheibe, einer Innenschleifspindel und einer Messvorrichtung ausgestattet.

Einzigartiges Maschinenkonzept: Die patentierte B2-Achse mit Tischrevolver der VOUMARD 1000

Die hochpräzisen hydrostatischen B-Achsen und die außergewöhnliche Stabilität der Maschine waren dann letztendlich ausschlaggebend und überzeugten die Kunden vollends.

Beim Werksbesuch in Goldach wurden die Anforderungen an den Schleifprozess für die Lagerringe noch einmal spezifiziert und die Maßgenauigkeit, Rundheit und Zylindrizität definiert. Die geforderte Massgenauigkeit im Außendurchmesser beträgt D100 ± 2 µm / D40 ± 1.5 µm, im Innendurchmesser D100 ± 2.5 µm / D40 ± 2 µm. Geforderte Rundheiten Innen und Außen < 0.7 µm und Zylindrizitäten von < 1 µm. Eine weitere Vorgabe war die Möglichkeit, während des Schleifens zu messen (In-process-Messen). Auch diese wurde mit dem innovativen Aufbau von Spindelkopf und Spannvorrichtung erfüllt.

Die Tests im Hause Kellenberger ergaben Formgenauigkeiten beim Abrichten (ohne Radiusabrichter) von <1.5 µm, Formgenauigkeiten der Lagerlaufflächen von <2 µm (mit Formrolle), <1.5 µm (mit Radiusabrichter) und eine Koaxialität von < 2.3 µm und erfüllten die Anforderungen an die Geometrie damit voll und ganz.

„Unsere Kunden hatten bereits mit dem zu unserer Gruppe gehörenden Sonderschleifmaschinenhersteller USACH und auch mit den Voumard-Maschinen, die bereits im Werk in Betrieb waren, sehr gute Erfahrungen gemacht,“ erläutert Kellenberger-CSO Marcel Hollenstein. „Von der technischen Seite her überzeugten vor allem die Flexibilität und Kollisionsfreiheit des Kinematik-Konzepts sowie die beiden hydrostatischen B-Achsen. Und natürlich die Genauigkeit des Prozesses. Sowohl im Verkauf als auch im Engineering Support und im Service war die Zufriedenheit ebenfalls sehr hoch.“ Und er fügt hinzu: „Obwohl wir mit der VOUMARD 1000 und dem von uns konzipierten innovativen Aufbau der Spannvorrichtung preislich an der Obergrenze lagen, bekamen wir den Zuschlag für mehrere Maschinen. Unser Konzept hat einfach auf ganzer Linie überzeugt.“