Hochpräzises Schleifen sorgt für Ruhe in E-Autos

Wenn ein Elektrofahrzeug auf der Straße lautlos vorübergleitet, dann liegt das zum einen am Motor, der im Gegensatz zu einem Verbrenner keine Geräusche macht. Verzahnungsmessmaschinen sorgen dafür, dass auch das Getriebe geräuscharm funktioniert. Die Munkert GmbH in Altdorf bei Nürnberg fertigt und liefert unter anderem für diese Maschinen Bauteile und Baugruppen. Für deren hohe Qualität sorgt eine Premium-Schleifmaschine KELLENBERGER K1000.

Wenn die Verzahnungsmessmaschinen der Frenco GmbH ihre Arbeit machen, sorgt in der Regel auch ein Bauteil der Munkert GmbH für die gewünschte Genauigkeit. Das Unternehmen ist seit vielen Jahren Zulieferer für Bauteile und Baugruppen für die hochgenauen Maschinen, die Zahnräder in Getrieben von Elektroautos auf Unregelmäßigkeiten untersuchen.

Seit der Gründung durch den Handwerksmeister Karl Munkert im Jahr 1963 hat sich das Unternehmen Munkert als leistungsstarker Spezialist für Höchstpräzisionsteile in großer Variation vor allem für Kunden aus den Bereichen Messtechnik, Vorrichtungs-, Formen- und Werkzeugbau sowie Maschinenbau, Medizintechnik und Rennsport etabliert. Viele Kunden sind regional ansässige Unternehmen. Verarbeitet werden Stahl, Edelstahl, Aluminium, Kupfer, Titanlegierungen und Kunststoff. Produziert werden vor allem Einzelteile und Kleinserien.

Drehermeister Wolfgang Munkert übernahm die Geschäfte 1995 von seinem Vater, führte sie erfolgreich weiter und legte sie 2021 in die Hände der dritten Generation des Familienbetriebs. Schwiegersohn Pasquale Barone und Tochter Eva sorgen nun für die Kontinuität, die ein erfolgreiches Unternehmen auszeichnet. „Wir stimmen uns bei wichtigen Angelegenheiten durchaus noch ab,“ sagt Geschäftsführer Pasquale Barone über die gute Zusammenarbeit mit Wolfgang Munkert. „Dazu gehörte auch die Beschaffung der KELLENBERGER K1000 Schleifmaschine, die unsere höchsten Ansprüche an Genauigkeit, die unser Unternehmen seit Jahrzehnten auszeichnet, noch einmal übertroffen hat.“ Dass die Schleifhalle voll klimatisiert ist, um diese hohe Genauigkeit erreichen, versteht sich von selbst.

Immer noch ein gutes Team: Wolfgang Munkert und Schwiegersohn Pasquale Barone, der heute die Geschäfte führt, vor der neuen KELLENBERGER K1000.

Die gute Erfahrung mit Schleifmaschinen der Marke Kellenberger reicht bei Munkert weit zurück. Vor über 30 Jahren übernahm man vom Kunden Frenco eine Kellenberger U600. Diese überzeugte durch die hohe Qualität der gefertigten Werkstücke so sehr, dass einige Jahre später eine weitere U600 beschafft wurde. Die beiden Maschinen sind heute noch im täglichen Einsatz. „Die Abziehvorrichtung an der Maschine hat noch mein Vater konstruiert, damit man nicht immer am Reitstock abrichten musste. Die Teile dafür fertigte man natürlich hier im Haus und sie funktioniert bis heute tadellos,“ erinnert sich Wolfgang Munkert. „Ein bisschen mehr Schleiferfahrung ist hier im Vergleich zu den heutigen Maschinen schon nötig, aber unsere Maschinenbediener sind hervorragend ausgebildete Fachkräfte, also Facharbeiter, Meister und Techniker und die beiden Maschinen schleifen immer noch µ-genau!“

Das CNC-Zeitalter begann bei Munkert 1985 mit dem Kauf einer CNC-Fräsmaschine, gefolgt von zwei CNC-Drehmaschinen. 1997 zogen mit dem Kauf einer Kellenberger KEL-Varia mit Kelco-Steuerung auch die Schleifmaschinen nach. „Die Kellenberger-Vertretung aus der Großregion Nürnberg hat uns damals beim Kauf gut beraten. Und da die KEL-Varia eine Vorführmaschine war, war auch der Preis gut.“

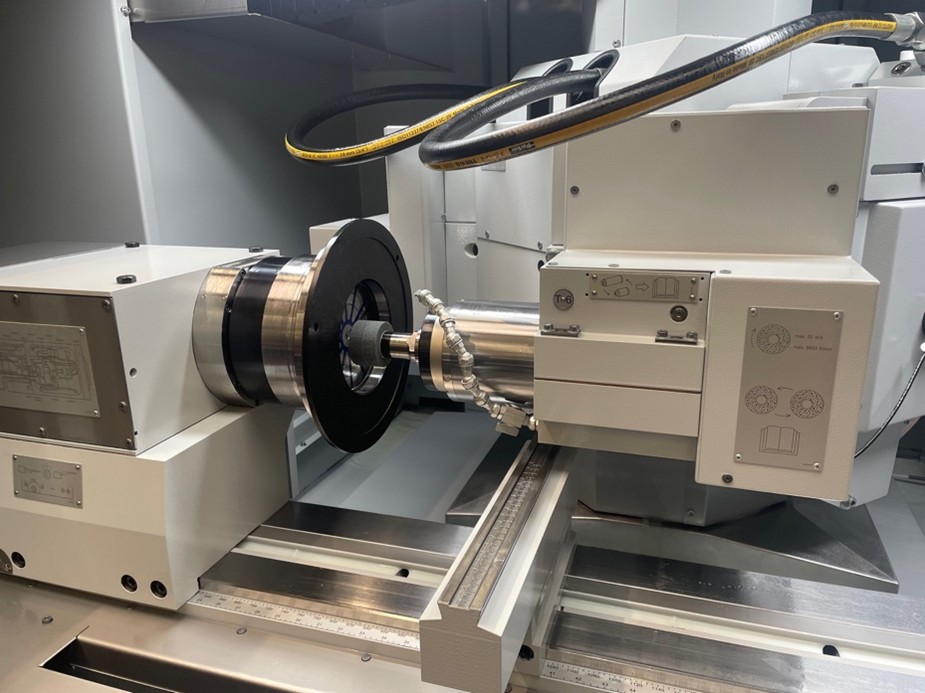

2021 entschied man sich bei Munkert zum einen aus Kapazitätsgründen, zum anderen aufgrund der wachsenden Leistungsanforderungen für die Anschaffung einer KELLENBERGER K1000, der leistungsstärksten Kellenberger-Schleifmaschine aus dem Premium-Segment. Das Spektrum dieser Maschinenbaureihe orientiert sich an den hohen Anforderungen der Präzisionsfertigung von Prototypen sowie Klein- und Mittelserien. Ein massiver Maschinentisch mit verstärktem Maschinenbett bringt eine sehr hohe statische und dynamische Steifigkeit und Stabilität, beides ausschlaggebende Faktoren für höchste Bearbeitungs- und Oberflächenqualität, hohe Präzision und große Produktivität.

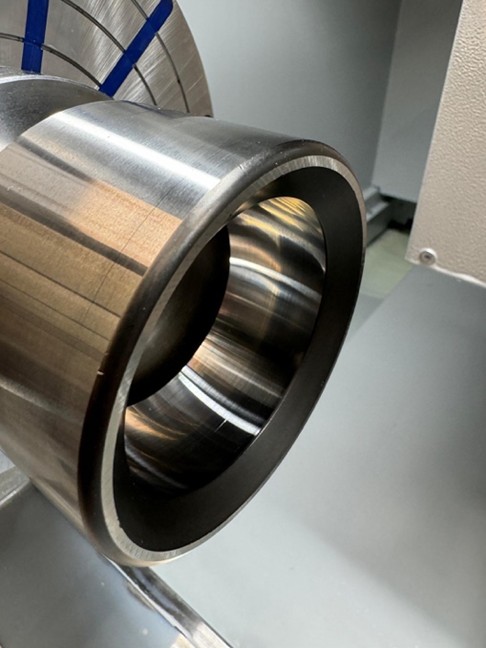

Die KELLENBERGER K1000 ist mit hydrostatischen Führungen in allen Hauptachsen für höchste Formgenauigkeiten bei Schleifaufgaben mit interpolierenden Achsen ausgestattet. Die CNC-gesteuerte B-Achse für den Schleifkopf ist hydrostatisch und damit verschleißfrei gelagert. Sie hat einen Direktantrieb mit wassergekühltem High-Torque-Motor und Winkelmessgerät mit 0.1″ Auflösung. Der Revolver-Schleifkopf schwenkt damit etwa drei Mal schneller und positioniert mit einer Genauigkeit von weniger als einer Winkelsekunde. Besonders dann, wenn die Bearbeitung das Einschwenken verschiedener Schleifscheiben erfordert, senkt dies die Nebenzeiten und steigert damit die Produktivität.

Maschinenbediener und gelernter Formenbauer Marc Wagner ist seit 2017 im Betrieb. Er schätzt die leichte Bedienbarkeit der BLUE Solution sehr.

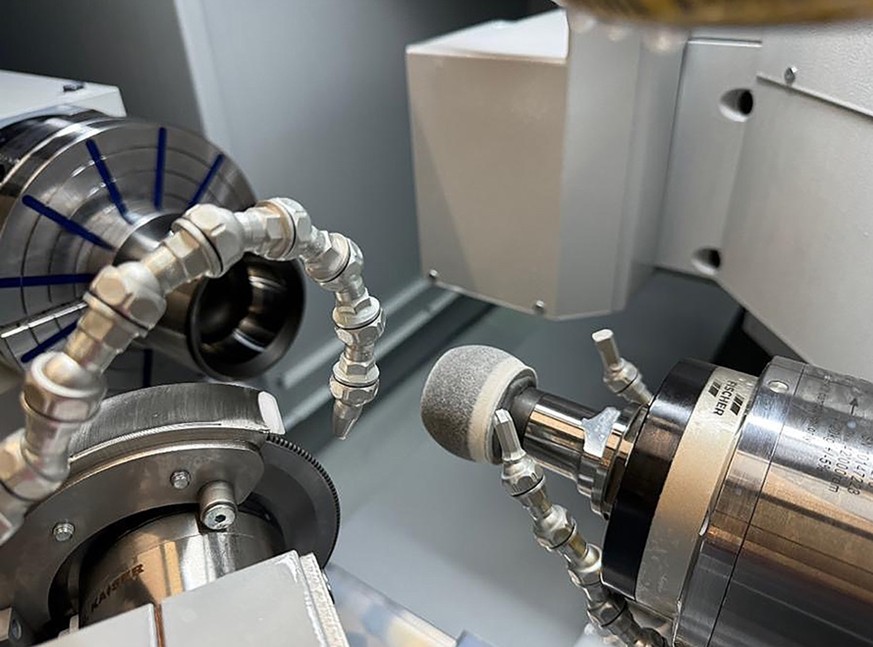

Aus den für die KELLENBERGER K1000 optional erhältlichen Spitzenweiten von 1.000/1.600 mm und Spitzenhöhen von 200/250 und 300 mm entschied man sich für eine Maschine mit Spitzenweite 1.000 mm und Spitzenhöhe 250 mm. Von den über 30 unterschiedlichen Schleifkopfvarianten mit Außen- und Innenschleifspindeln, die für die KELLENBERGER K1000 im Standard verfügbar sind und jeden Bearbeitungsbedarf abdecken, wählte man bei Munkert die Schleifkopfanordnung mit zwei Außenschleifspindeln und zwei Hochfrequenz-Innenschleifspindeln mit Drehzahlen von max. 42.000 min-1 bzw. 60.000 min-1. Die Maschine hat einen Rollabrichter für exakte Innenkonturen, eine In-Process-Messeinrichtung und einen Fluid Sensor.

Um Werkstücke µ-genau zu schleifen, brauchte es früher einen erfahrenen Schleifer an der Maschine. Heute sorgt die KELLENBERGER K1000 mit der leistungsstarken Steuerungssoftware BLUE Solution für herausragende Präzision und beste Ergebnisse im Rund- und Unrundschleifen

Schnell und einfach programmieren mit der Steuerungssoftware BLUE Solution

Die KELLENBERGER K1000 ist wie alle Kellenberger-Maschinen mit der von Kellenberger speziell für die Schleifbearbeitung entwickelten innovativen Steuerungssoftware BLUE Solution ausgestattet, die für alle – auch für ungeübte – Bediener einfach und logisch benutzbar ist. Auf dem Touchbildschirm sind die Bedienelemente übersichtlich angeordnet und können schnell erfasst und angewählt werden. Bei der Dateneingabe wird der Benutzer maximal unterstützt. Eine Plausibilitätsüberwachung zeigt fehlerhafte Eingaben an, der Bediener kann dann nachjustieren. Die übersichtliche Einteilung in die drei Hauptbereiche Einrichten, Programmieren und Produktion sowie die drei Nebenbereiche Diagnose, Einstellungen und Funktionen macht das Einrichten einer Maschine für einen neuen Produktionsprozess so einfach wie nie. Die BLUE Solution-Software verfügt über Module für Unrund- und Gewindeschleifen sowie einen Nachschleifzyklus. Für schwierigere Schleifaufgaben wie Gewindeschleifen wird die BlackCam-Variante gewählt.

Mitte 2024 wurde die KELLENBERGER K1000 geliefert und in Betrieb genommen und ist bereits voll ausgelastet. Vier Mitarbeiter bedienen die Maschine im Wechsel, auch Pasquale Barone, der begeistert erzählt. „Wir sind mit der Genauigkeit der KELLENBERGER K1000 sehr zufrieden. Die Maschine wird abends ausgeschaltet und wenn wir sie am nächsten Morgen wieder anschalten ist die Genauigkeit sofort da, auf 2 µm genau!“

Erledigt noch heute ihren Job µ-genau: eine der beiden U600, die bei Munkert immer noch im Einsatz sind

Das Resümee von Pasquale Barone ist entsprechend gut „Wir heben uns mit der KELLENBERGER K1000 von der Masse der Anbieter ab und sind mit der neuesten Technik, die die Maschine mitbringt, noch konkurrenzfähiger geworden,“ sagt er. Besonders zufrieden ist man bei Munkert mit der Kundenfreundlichkeit bei Kellenberger, die sich auch auf den Bereich Service und Schulungen bezieht. Besonders letztere begeisterten Pasquale Barone: „Die Schulungen vor Ort bei Kellenberger in Goldach wurden in kleinen Gruppen durchgeführt, die BlackCam-Schulung sogar in 2-er-Gruppen. Der Schulungsleiter, Andreas Petrassi, war sehr zugewandt und beantwortete alle unsere Fragen. Wir fühlten uns danach wirklich gut informiert.“ Und Wolfgang Munkert ergänzt: „Bei Kellenberger sind nicht nur die Maschinen herausragend, sondern das ganze Unternehmen.“

Schulungsleiter Andreas Petrassi sorgt dafür, dass jeder Kellenberger-Kunde seine Maschine und deren Steuerung beherrscht