Automatisierte Prozesse gegen Fachkräftemangel

Was tun, wenn ein hoher Auftragseingang zu Engpässen in der Produktion führt? Für den Zahnradpumpenhersteller Maag lag das auf der Hand. Man entschied sich 2023 beim Kauf einer KELLENBERGER K1000 Rundschleifmaschine für eine ebenfalls von Kellenberger konzipierte und an Werkstück und Arbeitsablauf exakt angepasste Automationslösung mit Palettenwechsler und Greifarmroboter.

Maag ist führend in der Herstellung von Zahnradpumpen aller Art für die Polymer-, Chemie-, Petrochemie-, Pharma- und Lebensmittelindustrie und liefert in nahezu alle Länder der Welt. Seit der Firmengründung im Jahr 1913 hat man sich mit viel Expertise, Know-how und dutzenden Patenten einen der vordersten Plätze in der Branche gesichert. Mehr als 2000 Pumpen unterschiedlicher Größe verlassen jedes Jahr das Werk In Oberglatt bei Zürich.

Eine extrem gute Auftragslage schuf 2022 für das Unternehmen eine außergewöhnliche Problematik, nämlich die angemessene Bewältigung der Arbeitslast. Im damaligen Maschinenpark war der Großteil der Maschinen für eine ganze Bandbreite an Werkstückgrößen entweder über- oder unterdimensioniert. Lange Warte- und Bearbeitungszeiten waren oft die Folge.

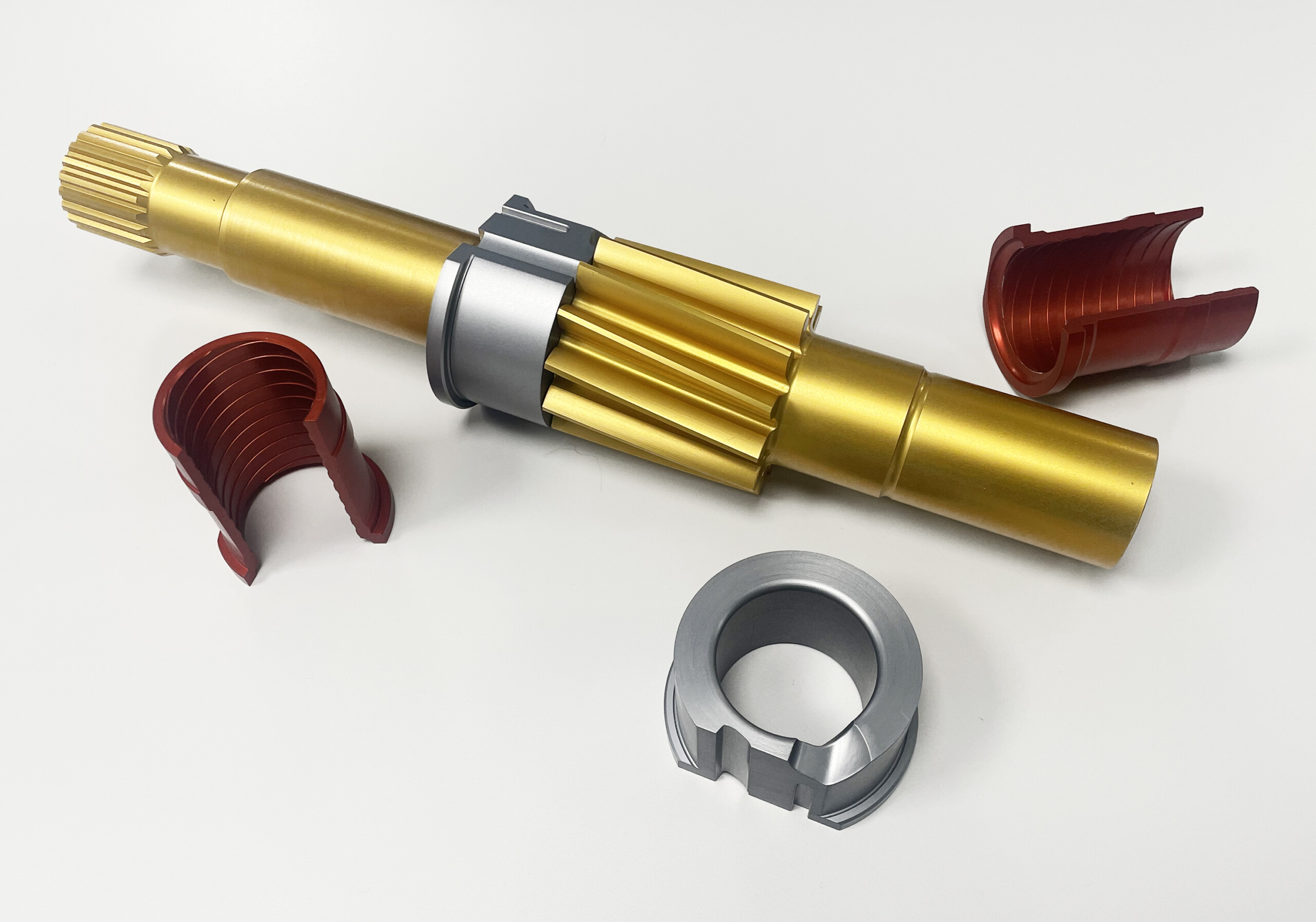

Zahnradpumpen bestehen aus vielen Einzelteilen, die hochpräzise gearbeitet sein müssen, um einen fehlerfreien Betrieb zu ermöglichen

Thomas Lutz, Leiter der Abteilung Zylindrische Teile und seit 32 Jahren im Unternehmen, erinnert sich: „Wir arbeiteten 3-schichtig, machten Überstunden, auch an Wochenenden, um die Liefertermine einzuhalten, gaben sogar einige Bearbeitungen außer Haus.“ Für Produktionsleiter Kristian Osrecak, seit 25 Jahren bei Maag, war schnell klar, dass die hohen Kosten für die externe Bearbeitung und der administrative Aufwand für die Terminkoordination mit den Lieferanten auf Dauer keine Lösung sein konnten. Mit der Beschaffung einer zu den zu bearbeitenden Werkstücken genau passenden Schleifmaschine mit maßgeschneiderter Automation sollte das ein Ende haben.

„Wir waren gerade im Schleifbereich in der Breite eigentlich ganz gut unterwegs,“ erläutert Osrecak. „Hier bei uns im Werk in Oberglatt hatten wir damals Schleifmaschinen von drei bekannten Herstellern. Und im Maag Italy Kompetenzzentrum in Rozzano, wo unsere Industriepumpen gefertigt werden, hatten wir zwei Kellenberger Maschinen, eine U1000 und eine KELLENBERGER K100 im Einsatz. Jetzt mussten wir schauen, welcher dieser Schleifmaschinenhersteller die passende automatisierte Maschinenlösung für uns hatte. Bei Neubeschaffungen ist es üblich, dass wir mindestens drei Lieferanten anfragen. Bei gleicher Ausstattung entscheidet dann letztendlich der Preis. Einer der angefragten Schweizer Maschinenbauer hat allerdings erst gar kein Angebot abgegeben.“

Überzeugendes Konzept bei Maschine und Automation

„Das überzeugendste Konzept von allen in Sachen Maschine plus Automation hatte letztendlich die Firma Kellenberger. Hier hat uns zusätzlich die saubere und strukturierte Abwicklung des Projekts und die Professionalität beeindruckt, mit der der für uns zuständige Kellenberger-Mitarbeiter Daniele Corso vorgegangen ist,“ sagt Thomas Lutz.

Die KELLENBERGER K1000 mit Palettenturm und Roboter hat die Schleifbearbeitung bei MAAG auf ein neues Level gehoben. Thomas Lutz und Kristian Osrecak (hier mit Marco di Maggio, Mitte) sind zufrieden mit der Lösung.

Die angebotene Automation mit Palettenwechsler und Roboter ist eine der vielen möglichen Lösungen aus dem Kellenberger Portfolio, das so zusammengestellt wurde, dass für jede Maschine und jede Bearbeitungsanforderung eine passende Automation zu finden ist. Um das zu erreichen, arbeitet Kellenberger mit den fähigsten Automationsanbietern in Europa zusammen. Sollte die Vielfalt der standardisierten Möglichkeiten einmal nicht ausreichen, werden Sonderlösungen konstruiert.

Insgesamt 12 Paletten fasst die Automation. Je nach Teilegröße können zwischen 36 und 100 Werkstücke gerüstet werden

Höchste Präzision leicht automatisierbar

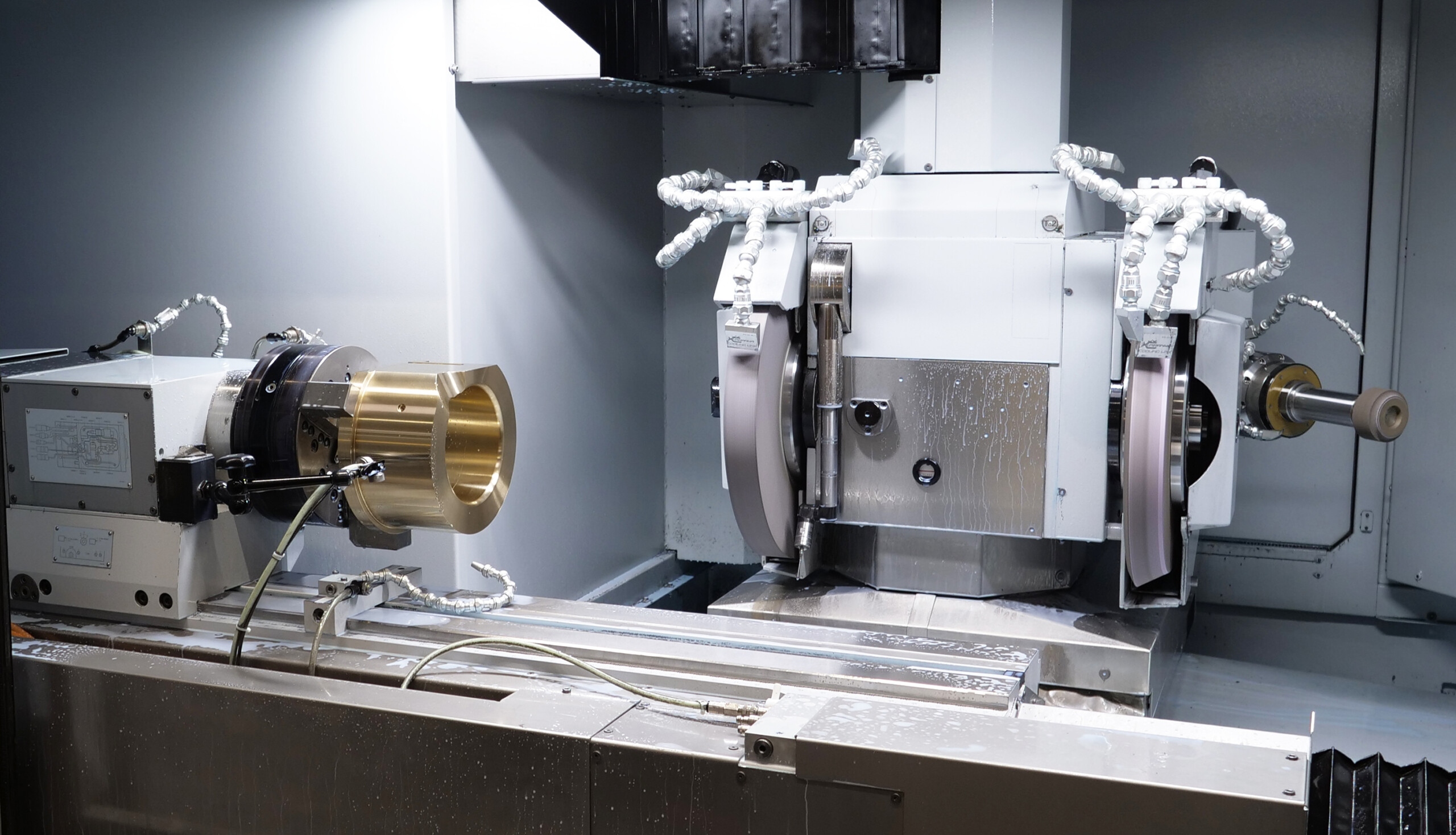

Die KELLENBERGER K1000 ist mit hydrostatischen Führungen in allen Hauptachsen für höchste Formgenauigkeiten bei Schleifaufgaben mit interpolierenden Achsen ausgestattet. Die CNC-gesteuerte B-Achse für den Schleifkopf ist hydrostatisch und damit verschleißfrei gelagert. Sie hat einen Direktantrieb mit wassergekühltem High-Torque-Motor und Winkelmessgerät mit 0.1″ Auflösung. Der Revolver-Schleifkopf schwenkt damit etwa drei Mal schneller und positioniert mit einer Genauigkeit von weniger als einer Winkelsekunde. Besonders dann, wenn die Bearbeitung das Einschwenken verschiedener Schleifscheiben erfordert, senkt dies die Nebenzeiten und steigert damit die Produktivität.

Die KELLENBERGER K1000 ist optional mit Spitzenweiten von 1.000/1.600 mm und Spitzenhöhen von 200/250 und 300 mm erhältlich. Von den über 30 unterschiedlichen Schleifkopfvarianten mit Außen- und Innenschleifspindeln, die im Standard verfügbar sind und jeden Bearbeitungsbedarf abdecken, wählte man bei Maag eine Schleifkopfanordnung mit zwei Außenschleifspindeln und einer Hochfrequenz-Innenschleifspindel mit Drehzahl max. 42.000 min-1.

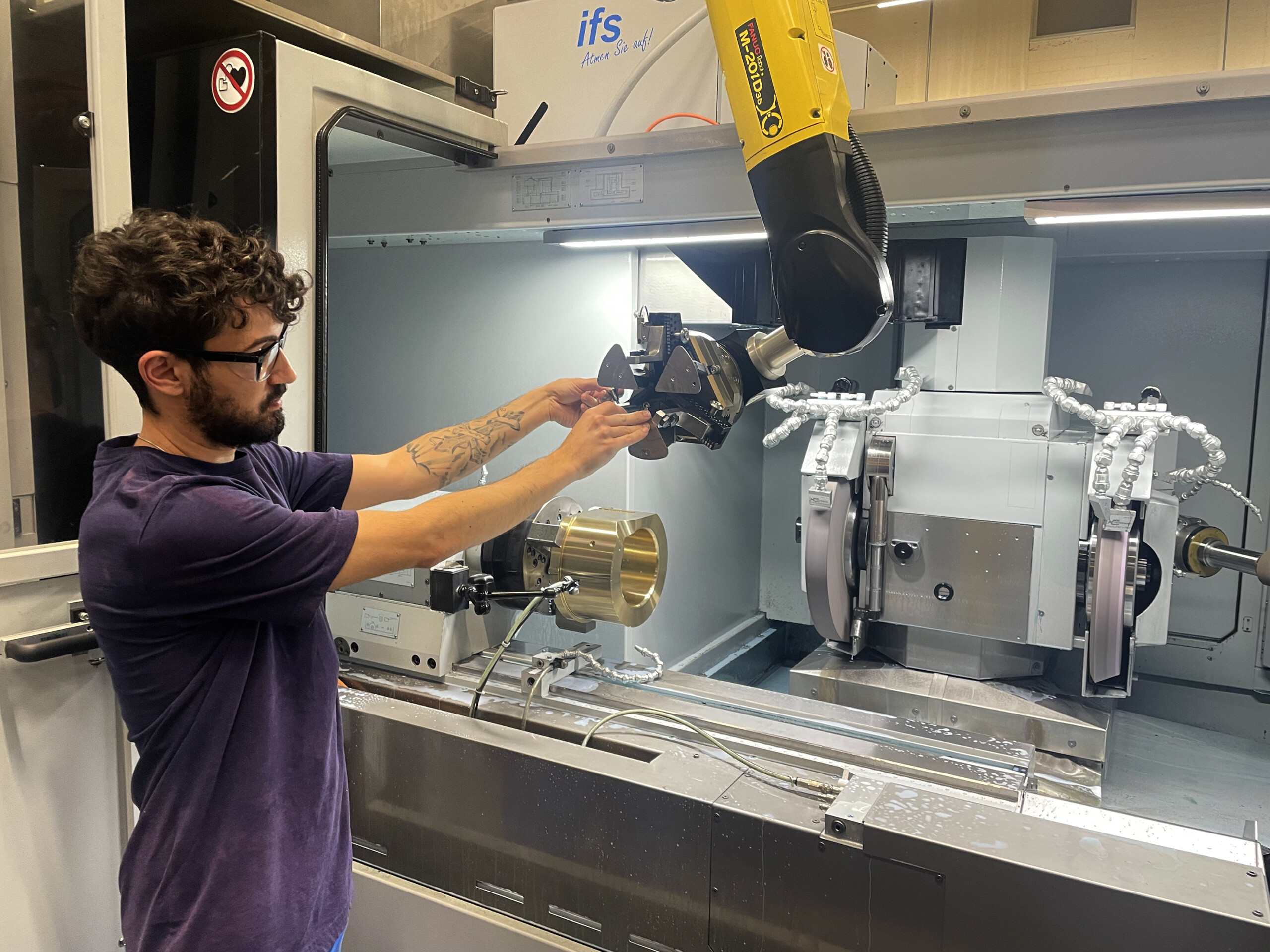

„Maschine und Automation wurden an unsere Wünsche und Vorgaben angepasst,“ führt Thomas Lutz aus. „Unsere Werkstücke haben aufgrund der geforderten hohen Genauigkeit spezielle Anforderungen in der Bearbeitung. Wir brauchten zum Beispiel zwei Messtaster, um den Planlauf der Rückseite und die Durchmesser der Bohrungen während der Bearbeitung zu kontrollieren. Dazu ein 3-Backenfutter am Roboter für eine gute Klemmung der Teile. Die vielen Optionen der KELLENBERGER K1000 lassen eigentlich keine Wünsche offen.“

Für den sicheren Transport der Werkstücke verfügt der Roboter über ein 3-Backenfutter. Zwischen 45 Minuten und eineinhalb Stunden beträgt die Bearbeitungsdauer dieses Werkstücks aus Aluminiumbronze.

Schnell und einfach programmieren mit der Steuerungssoftware BLUE Solution

Die KELLENBERGER K1000 ist wie alle Kellenberger-Maschinen mit der von Kellenberger speziell für die Schleifbearbeitung entwickelten innovativen Steuerungssoftware BLUE Solution ausgestattet, die für alle – auch für ungeübte – Bediener einfach und logisch benutzbar ist. Auf dem Touchbildschirm sind die Bedienelemente übersichtlich angeordnet und können schnell erfasst und angewählt werden. Bei der Dateneingabe wird der Benutzer maximal unterstützt. Eine Plausibilitätsüberwachung zeigt fehlerhafte Eingaben an, der Bediener kann dann nachjustieren.

Die übersichtliche Einteilung in die drei Hauptbereiche Einrichten, Programmieren und Produktion sowie die drei Nebenbereiche Diagnose, Einstellungen und Funktionen macht das Einrichten einer Maschine für einen neuen Produktionsprozess so einfach wie nie. Die BLUE Solution-Software verfügt über Module für Unrund- und Gewindeschleifen sowie einen Nachschleifzyklus. Für schwierigere Schleifaufgaben wie Gewindeschleifen wird die BlackCam-Variante gewählt.

Die übersichtliche Einteilung in die drei Hauptbereiche Einrichten, Programmieren und Produktion sowie die drei Nebenbereiche Diagnose, Einstellungen und Funktionen macht das Einrichten einer Maschine für einen neuen Produktionsprozess so einfach wie nie. Die BLUE Solution-Software verfügt über Module für Unrund- und Gewindeschleifen sowie einen Nachschleifzyklus. Für schwierigere Schleifaufgaben wie Gewindeschleifen wird die BlackCam-Variante gewählt.

Maschinenbediener Marco di Maggio hat die BLUE Solution Software inzwischen fest im Griff

Mit der BLACK CAM Solution Software hat man auch bei Maag zu Beginn viel gearbeitet. „Das Programmieren mit der BLUE Solution fiel uns am Anfang doch schwerer als gedacht und brauchte seine Zeit. Maschine plus Automation, das war schon eine komplexe Geschichte und wir haben eine ganze Weile gebraucht, bis wir alle Feinheiten geregelt hatten“ sagt Kristian Osrecak. „Wir hatten für unsere Bearbeitungen jede Menge Daten für eine Vielzahl von Bearbeitungsschritten einzugeben, angefangen beim Radiuseinstechen über das komplette Bearbeiten der Lagervorder- und -rückseite, von der Gesamtbreite über die Bundbreite, den Radius, den Außen- und den Innendurchmesser. Und das für ca. 80 bis 100 unterschiedliche Teile in Losgrößen 4 bis 40. Auch die beiden Messeinrichtungen mussten in der Steuerung implementiert werden.“

Thomas Lutz stimmt dem zu: „Viele Faktoren haben in der Bearbeitung Einfluss auf das Resultat. Wichtig bei einer so komplexen Anlage ist das richtige Zusammenspiel von Maschine, Automatisierung, Schleifmittel und Spannmittel. Alles muss stimmen, damit wir die für unsere Teile erforderliche hohe Qualität erreichen. Wir haben in der Einarbeitungszeit aber sehr gute Unterstützung durch Kellenberger bekommen.“

Inzwischen läuft die KELLENBERGER K1000 3-schichtig durch. Zwei Mitarbeiter bedienen die Maschine im Wechsel, die dritte Schicht wird mannlos gefahren. „Die automatisierte KELLENBERGER K1000 hat wie erhofft unsere Produktivität drastisch erhöht! Der Arbeitsüberhang und die vielen Überstunden haben sich damit endgültig erledigt,“ sind sich Thomas Lutz und Kristian Osrecak einig.

Die Spindelanordnung mit zwei Außenschleifspindeln und einer Hochfrequenz-Innenschleifspindel erlaubt eine Vielzahl unterschiedlicher Bearbeitungen.