Rectification de haute précision pour la technique de serrage « Made in Black Forest«

Sterman Technische Systeme GmbH, une entreprise familiale basée en Forêt-Noire, est synonyme de solutions spéciales technologiquement remarquables dans le domaine de la technique de serrage depuis 25 ans. Les clients exigeants apprécient la haute qualité des produits. Cela est dû en partie aux rectifieuses de haute précision de Kellenberger.

Le nom de Sterman apparaît chaque fois que les solutions standard de haute qualité, disponibles sur le marché dans le domaine de la technologie de serrage, ne suffisent pas. Les « inventeurs de la Forêt-Noire », comme ils se définissent eux-mêmes, relèvent tous les défis qui sortent de l’ordinaire, et ce avec un niveau de précision inégalé. L’entreprise appelle cette approche « µ-thinking » et justifie la poursuite de la perfection en affirmant que sans un serrage précis, aucune précision ne peut être obtenue sur la pièce à usiner, et certains processus ne seraient même pas possibles.

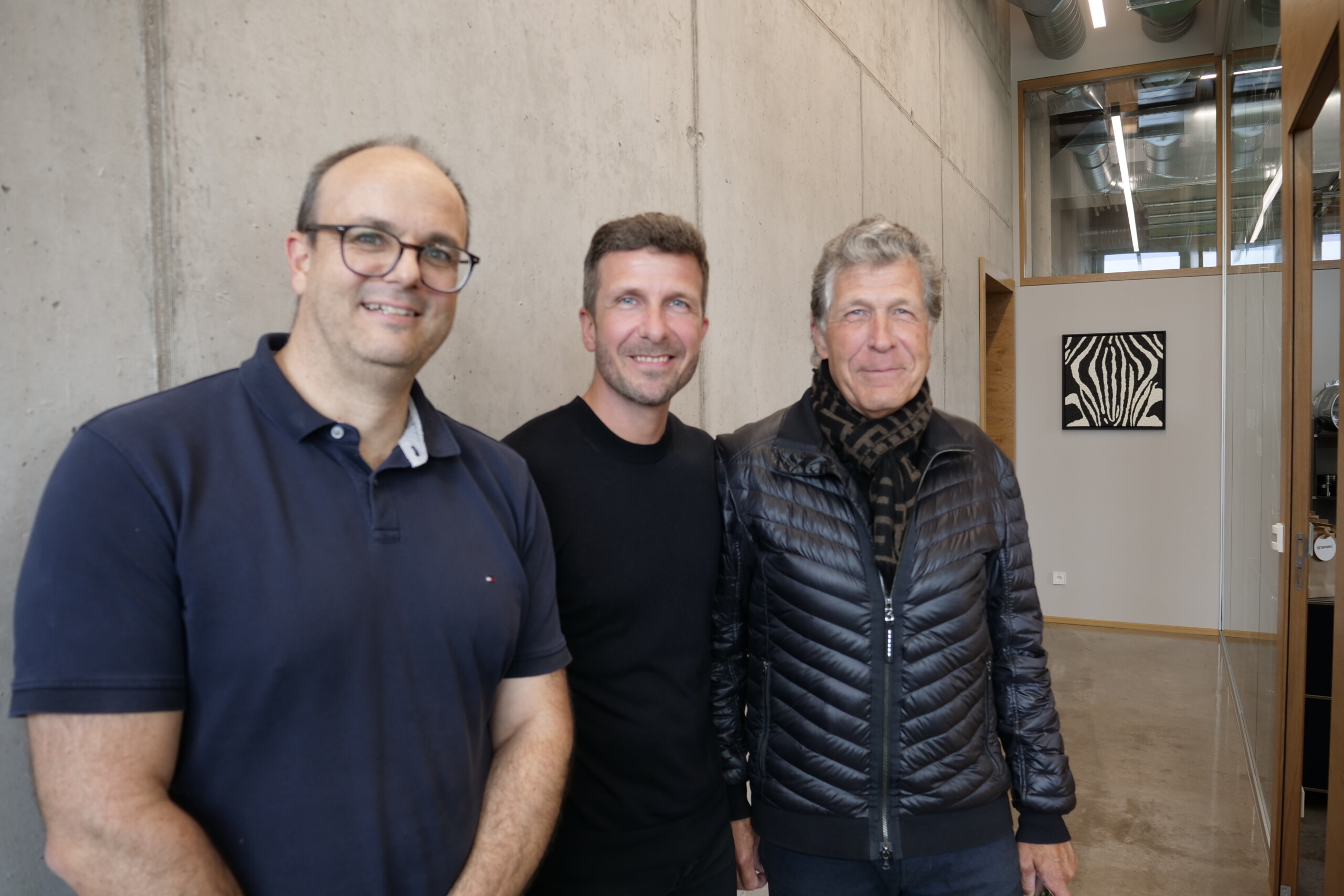

Depuis trois générations, Sterman s’appuie sur une solide expérience dans tous les aspects des techniques de serrage spéciales. Le fondateur de l’entreprise, Peter Stermann, et son père, Vid Stermann, ont dirigé jusqu’en 1999 le bureau d’études spéciales d’un grand fabricant renommé de techniques de serrage. Convaincu que le regroupement de la conception et de la production sous un même toit garantissait la meilleure qualité des produits, Peter Stermann a créé sa propre entreprise en 2000. Johannes Stermann, la troisième génération, occupe un poste de direction dans l’entreprise depuis 2012.

De nombreux clients renommés du secteur automobile, de l’aérospatiale, des techniques médicales et de nettoyage, des techniques de métrologie et d’équilibrage, ainsi que des énergies alternatives, ont ensuite fait appel à la jeune entreprise, jetant ainsi les bases de son succès actuel.

Engagés dans le µ : Mike Zinapold, Johannes Sterman et Peter Sterman

Le siège moderne de l’entreprise, situé à St. Georgen-Peterzell, comprend actuellement 3 500 mètres carrés d’espace de développement et de production. Avec une équipe de 60 employés, Sterman travaille aujourd’hui non seulement sur des systèmes de serrage sur mesure et des montages plus complexes.

De plus en plus, des machines spéciales sont également développées, conçues et construites en étroite collaboration avec les clients pour des applications spécifiques. Ces machines doivent elles aussi répondre aux normes de précision les plus strictes, comme le système utilisé par Bosch pour fabriquer des disques d’embrayage pour les convertisseurs des moteurs électriques. Sterman a participé à la phase de développement du moteur à flux axial innovant pour Mercedes-Benz. Plus de 20 brevets témoignent de la force d’innovation de l’entreprise. Une gamme verticale de fabrication de plus de 85 % à 90 % pour les systèmes de serrage garantit le maintien de son expertise en interne.

Mais qu’est-ce que cette « µ-pensée » que Sterman s’est engagée à mettre en œuvre ? Mike Zinapold, ingénieur en mécanique (Dipl. -Ing.), qui fait partie de Sterman depuis la fin de ses études, explique : Par « µ-thinking », nous entendons l’alignement cohérent et ultra-précis de nos produits et solutions sur les exigences individuelles de nos clients. En tant que plus petite unité mécanique, le µ est notre référence. Dans les processus de fabrication complexes, la bonne technologie de serrage fait toute la différence !

La construction de machines spéciales est également un sujet complexe. Cette cellule d’assemblage est équipée de 27 axes à commande numérique. cellule d’assemblage est équipée de 27 axes NC

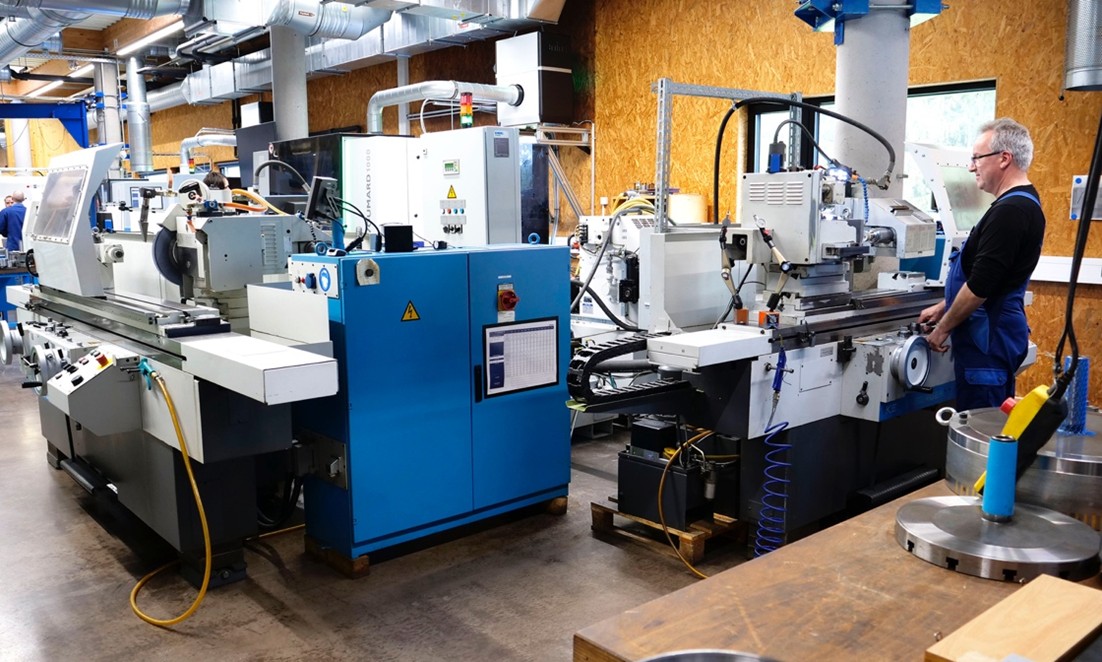

Trois générations de machines Kellenberger

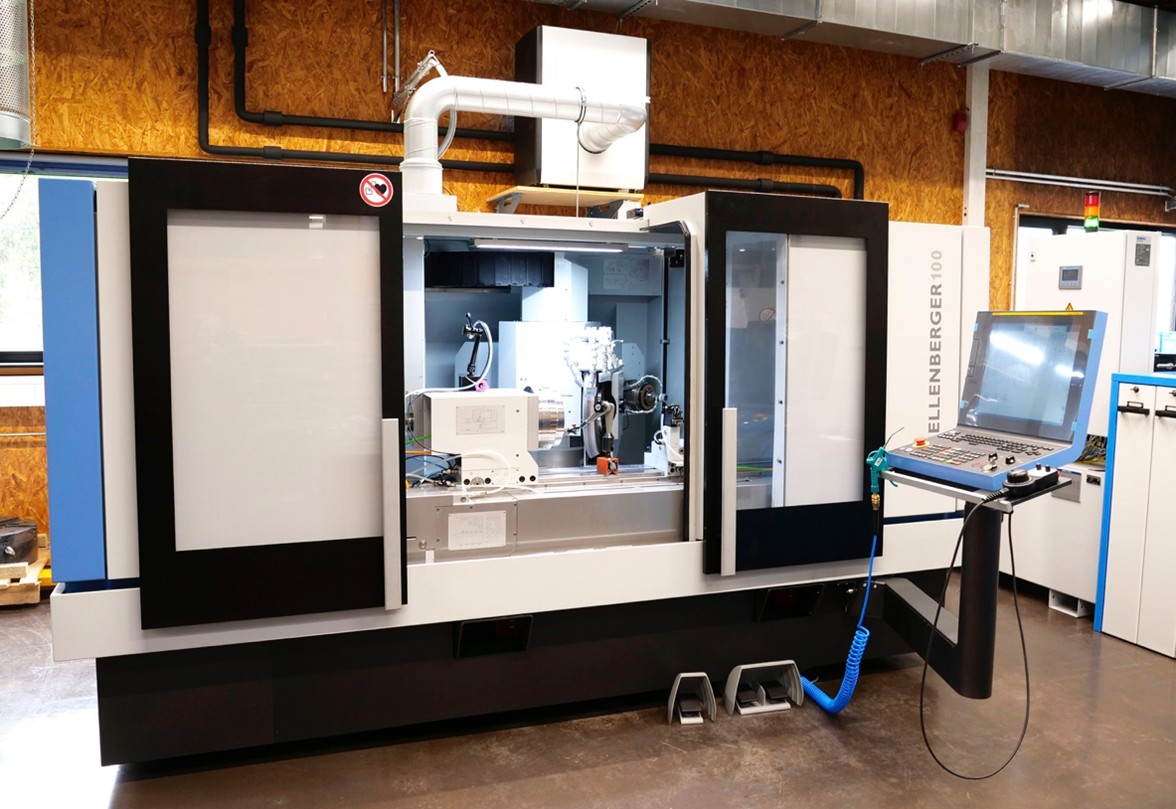

Le parc de machines de Sterman est très bien équipé, avec 15 centres d’usinage, principalement de fabricants allemands et suisses. Dans le département de rectification, trois générations de rectifieuses Kellenberger de différentes séries se côtoient. Les deux plus récentes sont les rectifieuses cylindriques universelles KELLENBERGER K100 et la Voumard 1000 (désormais répertoriée dans le portefeuille sous le nom de KELLENBERGER VM 1000). Cette dernière excelle particulièrement dans la rectification intérieure, où elle fournit sans effort une précision de haut niveau, même pour les plus petits diamètres.

À l’avenir, la K100 devrait remplacer une ancienne Kellenberger, la KEL-Varia, en production. Cette machine était le prédécesseur de l’actuelle Kellenberger de classe premium K1000. Cependant, l’équipe a délibérément choisi la K100, plus petite, pour la remplacer. « La K100 est légèrement plus compacte, ce qui est un réel avantage compte tenu de nos contraintes d’espace, et en termes de performances, elle est parfaitement adaptée à nos tâches d’usinage », explique Mike Zinapold. « Et avec la Voumard 1000, nous disposons déjà de l’une des machines de classe premium les plus puissantes de Kellenberger. »

La KELLENBERGER K100 a été développée pour répondre aux exigences élevées de la fabrication de précision de prototypes et de petites et moyennes séries. prototypes ainsi que des petites et moyennes séries.

Ces deux machines sont dotées d’une technologie de pointe. La K100 propose 10 variantes de têtes de meulage, ce qui offre un large éventail d’options de configuration pour diverses opérations de meulage. Son puissant entraînement de la meule stimule la productivité, tandis que le nouveau guide de l’axe Z garantit une grande précision des profils. L’axe C à entraînement direct offre une précision accrue, même dans les applications de meulage non circulaire. La K100 est disponible avec des largeurs de centre de 1700, 1000 et 600 mm et des hauteurs de centre de 200 et 250 mm.

Deux options de contre-pointe sont disponibles : une version standard pour les pièces jusqu’à 100 kg et une version renforcée pour les pièces jusqu’à 150 kg. Une contre-pointe synchrone optionnelle avec réglage automatique de la précision permet l’usinage complet d’arbres sans entraîneur, ce qui permet d’usiner une pièce sur toute sa longueur.

Le K100 est équipé d’une sonde de mesure en cours de fabrication.

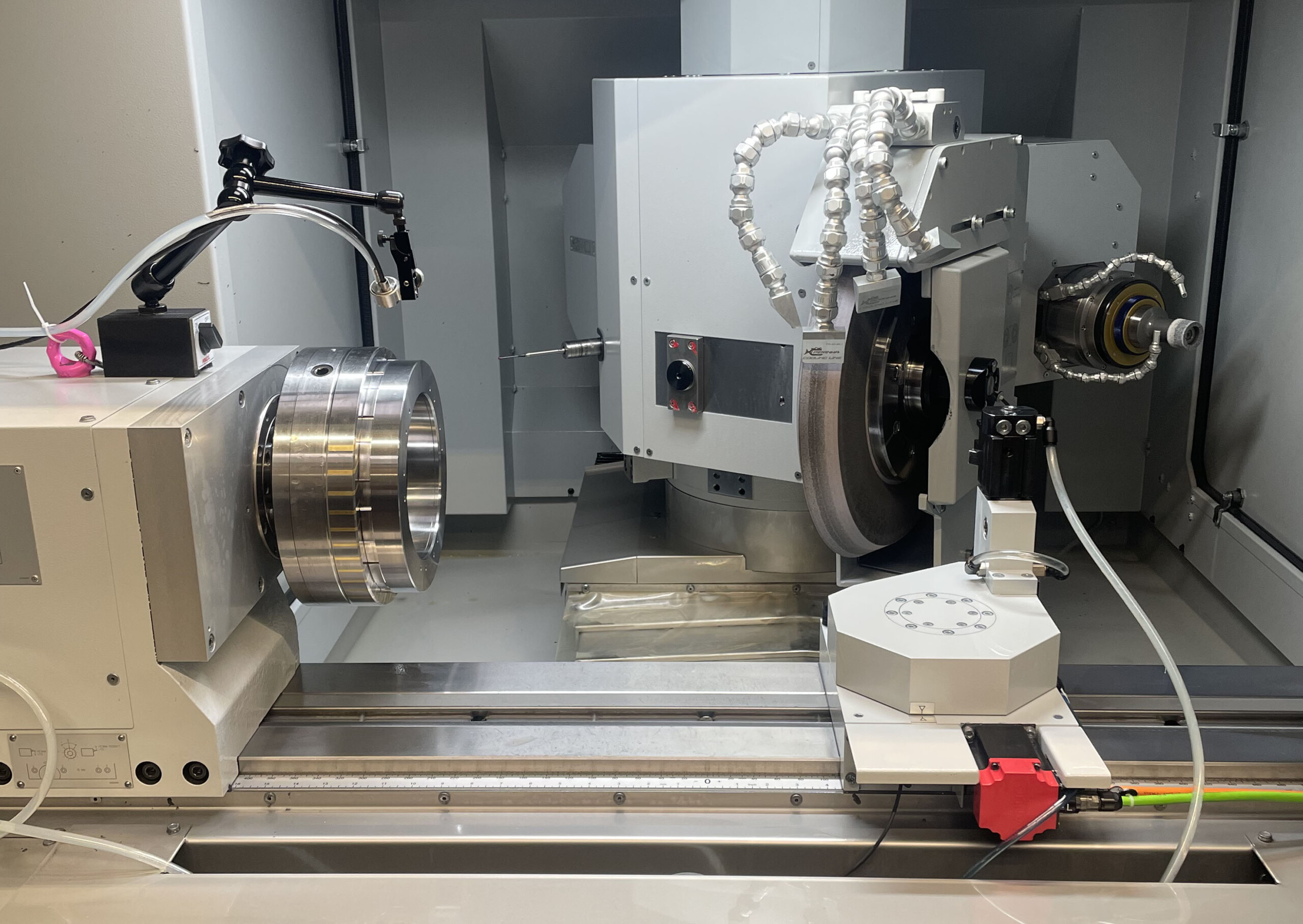

Le VM 1000 de KELLENBERGER est optimisé pour l’usinage circulaire intérieur et extérieur flexible et universel de pièces complexes jusqu’à une longueur de 600 mm. La gamme des pièces à usiner s’étend des plus petites pièces individuelles pour les systèmes d’injection des moteurs de voiture aux composants hydrauliques et aux pièces complexes utilisées dans la fabrication de machines-outils, en passant par les bagues de roulement à billes et les engrenages.

La machine est équipée de guides hydrostatiques sur tous les axes. Ces axes linéaires hautement dynamiques sont sans jeu et permettent des précisions de positionnement de l’ordre du nanomètre. Cela permet un meulage ultra-précis avec une répétabilité maximale et une disponibilité de la machine pendant toute sa durée de vie.

La présence de deux axes B hydrostatiques de haute précision – l’axe B1 avec une tourelle porte-broche et l’axe B2 avec une tourelle porte-table – qui effectuent également tous les mouvements nécessaires des systèmes de dressage et de mesure, constitue un élément clé.

La tourelle porte-broche de l’axe B1 est équipée d’une tête de broche de rectification exceptionnellement compacte, dotée d’une disposition flexible des broches. Cela permet un positionnement optimal des broches et des capteurs de mesure, ce qui permet d’usiner pratiquement n’importe quelle pièce et d’exécuter plusieurs opérations de rectification intérieure et extérieure en un seul serrage.

Le VM 1000 de KELLENBERGER est équipé d’une broche de rectification extérieure et de trois broches de rectification intérieure.

Programmation rapide et facile avec le logiciel de contrôle BLUE Solution

Les deux rectifieuses, K100 et VM1000, sont équipées du logiciel de commande innovant BLUE Solution de Kellenberger, développé spécialement pour les applications de rectification. Il est intuitif et facile à utiliser, même pour les opérateurs les moins expérimentés. La présentation de l’écran tactile est claire et conviviale, ce qui permet d’identifier et de sélectionner rapidement les commandes. Lors de la saisie des données, l’opérateur bénéficie d’une assistance maximale. Un contrôle de plausibilité signale les entrées incorrectes, ce qui permet à l’opérateur de procéder aux ajustements nécessaires.

Francesco Brescia, opérateur de la machine, apprécie le logiciel de contrôle BLUE Solution pour sa facilité d’utilisation et la flexibilité de ses programmes

La structure claire en trois zones principales – Réglage, Programmation et Production – ainsi que trois zones auxiliaires – Diagnostic, Réglages et Fonctions – rend la configuration d’une machine pour un nouveau processus de production plus facile que jamais. Le logiciel BLUE Solution comprend des modules pour la rectification non circulaire et la rectification de filets, ainsi qu’un cycle de rectification.

Outre les rectifieuses très performantes de la dernière génération, deux anciennes machines Kellenberger U1000 du service de rectification continuent d’impressionner par la haute qualité des pièces produites sur elles. « Les machines U1000 requièrent un peu plus d’expérience en matière de rectification que les modèles plus récents », explique Mike Zinapold. « Mais nos opérateurs de machines bien formés atteignent toujours une précision de l’ordre du micron sur ces machines !

Les deux anciennes machines Kellenberger U1000 broient toujours avec une précision de l’ordre du micron. Ralf Leopold, opérateur de machine et expert en meulage, joue un rôle majeur à cet égard.

Les machines Kellenberger nous impressionnent surtout par la haute qualité des pièces usinées. Qu’il s’agisse de la cinématique de la machine, des entraînements linéaires directs ou des axes hydrostatiques, tout reflète le même niveau de soin et de précision chez Goldach que celui que nous appliquons dans notre propre entreprise », conclut Mike Zinapold. « Ce que nous apprécions aussi vraiment chez Kellenberger, c’est leur expertise en matière de service et leur soutien à la formation. Chaque employé fait un excellent travail, le personnel de service au téléphone est très compétent et résout souvent des problèmes mineurs immédiatement. Et avec Holger Seitz, notre représentant commercial attitré, nous disposons depuis de nombreuses années d’un point de contact exceptionnellement compétent. «

Véritable Sterman uniquement avec le « Picea » ! L’épicéa épicéa stylisé marque l’origine