Des processus automatisés pour lutter contre la pénurie de main-d’œuvre

Que faire lorsqu’un nombre élevé de commandes entraîne des goulets d’étranglement au niveau de la production ? Pour le fabricant de pompes à engrenages Maag, la réponse était évidente. Lors de l’achat d’une rectifieuse cylindrique KELLENBERGER K1000 en 2023, l’entreprise a opté pour une solution d’automatisation de Kellenberger, précisément adaptée à la pièce et au flux de travail, comprenant un changeur de palettes et un bras robotisé.

Maag est un leader dans la fabrication de tous les types de pompes à engrenages pour les industries des polymères, de la chimie, de la pétrochimie, de la pharmacie et de l’alimentation, et livre dans presque tous les pays du monde. Depuis sa création en 1913, l’entreprise s’est assurée une position de premier plan dans l’industrie grâce à sa grande expertise, à son savoir-faire et à des dizaines de brevets. Chaque année, plus de 2 000 pompes de différentes tailles quittent l’usine d’Oberglatt, près de Zurich.

Une situation de commandes extrêmement fortes en 2022 a posé un défi exceptionnel à l’entreprise pour gérer efficacement la charge de travail. À l’époque, la plupart des machines du parc de production étaient soit surdimensionnées, soit sous-dimensionnées par rapport à la large gamme de tailles de pièces à usiner. Il en résultait souvent de longs délais d’attente et de traitement.

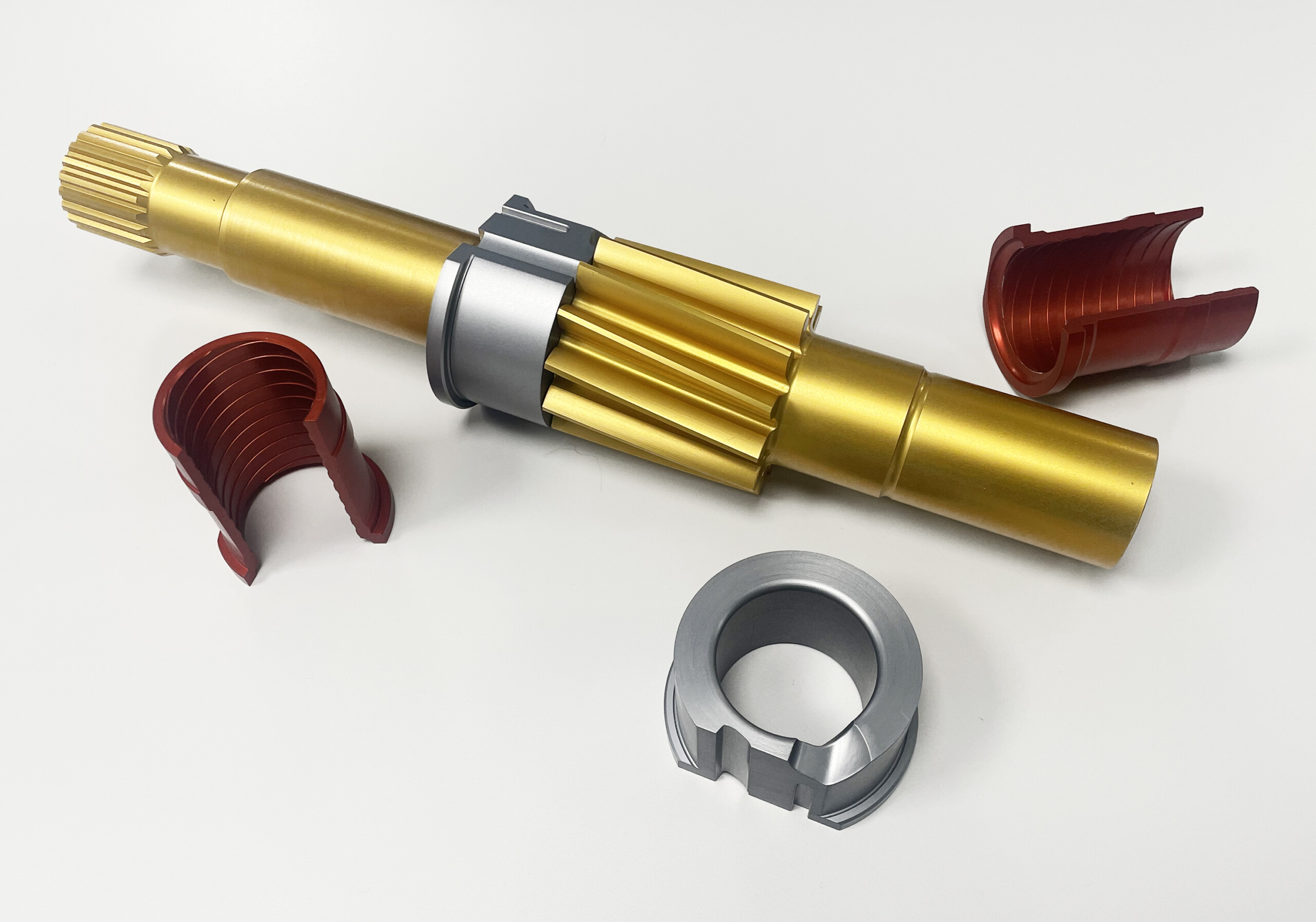

Les pompes à engrenages sont constituées de nombreuses pièces individuelles qui doivent être fabriquées avec une grande précision, afin de garantir un fonctionnement sans faille

Thomas Lutz, chef du département des pièces cylindriques et employé de l’entreprise depuis 32 ans, se souvient : « Nous travaillions en trois équipes, faisions des heures supplémentaires – même le week-end – pour respecter les délais de livraison : « Nous travaillions en trois équipes, faisions des heures supplémentaires – même les week-ends – pour respecter les délais de livraison, et nous avons même externalisé une partie de l’usinage. » Pour le directeur de production Kristian Osrecak, qui travaille chez Maag depuis 25 ans, il est rapidement apparu que les coûts élevés de la sous-traitance et les efforts administratifs nécessaires pour coordonner les calendriers avec les fournisseurs n’étaient pas des solutions viables à long terme. L’acquisition d’une rectifieuse parfaitement adaptée aux pièces à usiner, combinée à un système d’automatisation sur mesure, devait y mettre un terme.

« Nous étions en fait assez bien équipés en termes de capacités de broyage », explique M. Osrecak. « Ici, dans notre usine d’Oberglatt, nous disposions à l’époque de machines à rectifier de trois fabricants renommés. Et dans notre centre de compétences Maag Italie à Rozzano, où sont produites nos pompes industrielles, nous utilisions déjà deux machines Kellenberger – une U1000 et une KELLENBERGER K100. Nous devions maintenant déterminer lequel de ces fabricants de rectifieuses pouvait offrir la solution automatisée adaptée à nos besoins. Lors de l’acquisition de nouvelles machines, nous avons l’habitude de demander des devis à au moins trois fournisseurs. Si les spécifications sont identiques, le prix devient le facteur décisif. Cependant, l’un des constructeurs de machines suisses que nous avons contactés n’a pas soumis d’offre du tout ».

Un concept convaincant pour les machines et l’automatisation

« Le concept le plus convaincant en termes de machine et d’automatisation est finalement venu de Kellenberger », déclare Thomas Lutz. « Ce qui nous a également impressionnés, c’est l’exécution propre et structurée du projet et le professionnalisme dont a fait preuve le représentant de Kellenberger responsable pour nous, Daniele Corso. »

Le KELLENBERGER K1000 avec tour à palettes et robot a permis à l’entreprise MAAG de franchir un nouveau palier dans le domaine du ponçage. Thomas Lutz et Kristian Osrecak (ici avec Marco di Maggio, au centre) sont satisfaits de la solution.

La solution d’automatisation proposée – comprenant un changeur de palettes et un robot – est l’une des nombreuses options du portefeuille de Kellenberger, qui est conçu pour offrir une solution d’automatisation adaptée à chaque machine et à chaque exigence d’usinage. Pour ce faire, Kellenberger collabore avec les spécialistes de l’automatisation les plus compétents d’Europe. Et si la vaste gamme de solutions standardisées devait s’avérer insuffisante, des solutions sur mesure sont développées.

Le système automatisé peut contenir un total de 12 palettes. En fonction de la taille des pièces, il est possible de préparer entre 36 et 100 pièces.

Une précision maximale facilement automatisée

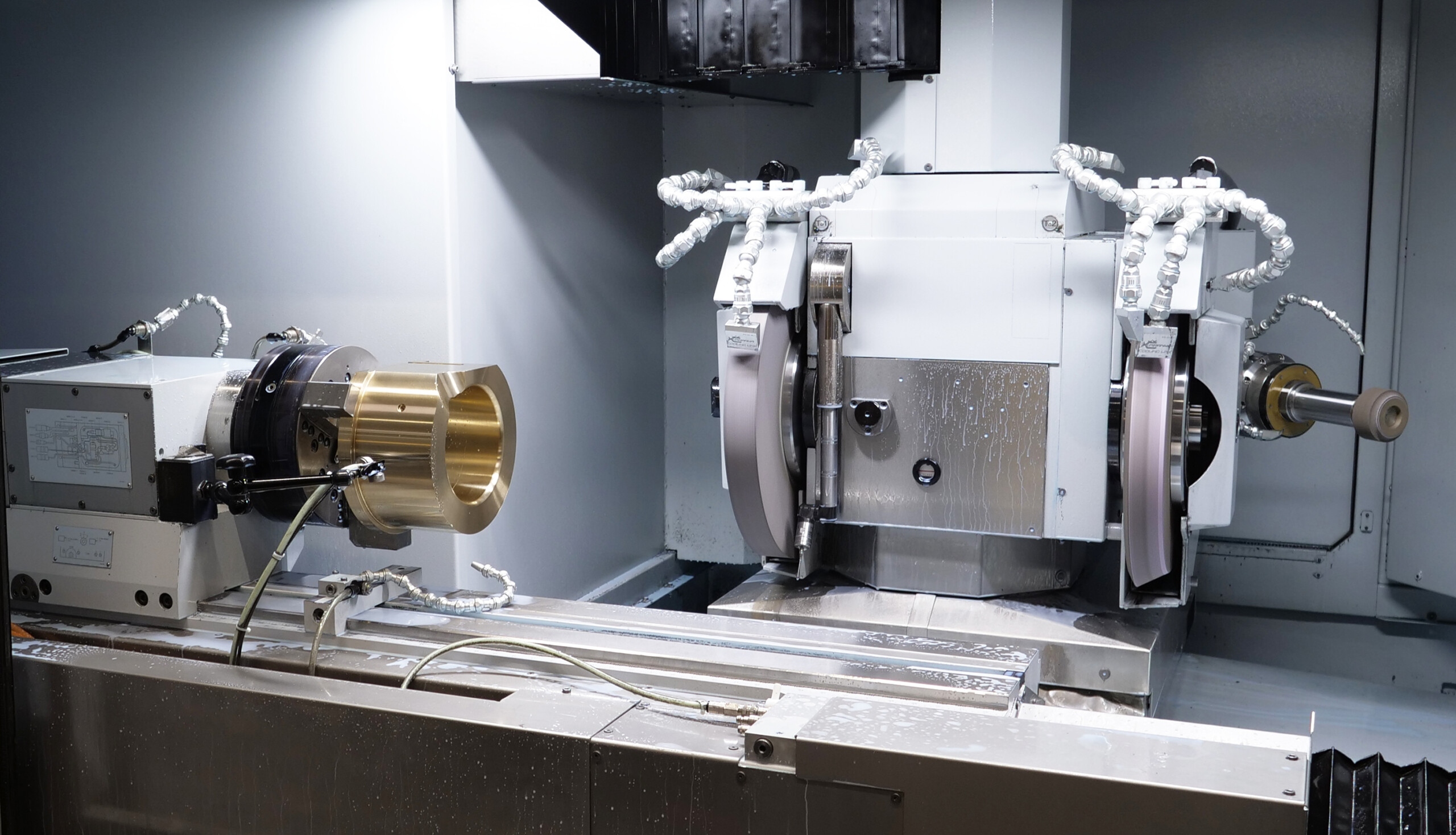

La KELLENBERGER K1000 est équipée de guidages hydrostatiques sur tous les axes principaux, ce qui garantit une précision de forme maximale pour les tâches de rectification impliquant des axes d’interpolation. L’axe B de la tête de rectification, commandé par la CNC, est également hydrostatique, ce qui signifie qu’il est exempt d’usure. Il est équipé d’un entraînement direct, d’un moteur à couple élevé refroidi à l’eau et d’un codeur angulaire d’une résolution de 0,1 seconde d’arc. Cela permet à la tête de meulage à tourelle de pivoter environ trois fois plus vite et de se positionner avec une précision inférieure à une seconde d’arc. En particulier dans les applications nécessitant le pivotement de différentes meules, cela permet de réduire considérablement les temps morts et d’augmenter la productivité.

La KELLENBERGER K1000 est disponible en option avec des entraxes de 1.000/1.600 mm et des hauteurs de centre de 200, 250 ou 300 mm. Parmi les plus de 30 configurations différentes de têtes de rectification avec broches de rectification extérieure et intérieure disponibles en standard – couvrant pratiquement toutes les exigences d’usinage – Maag a choisi une configuration avec deux broches de rectification extérieure et une broche de rectification intérieure à haute fréquence avec une vitesse maximale de 42 000 tr/min.

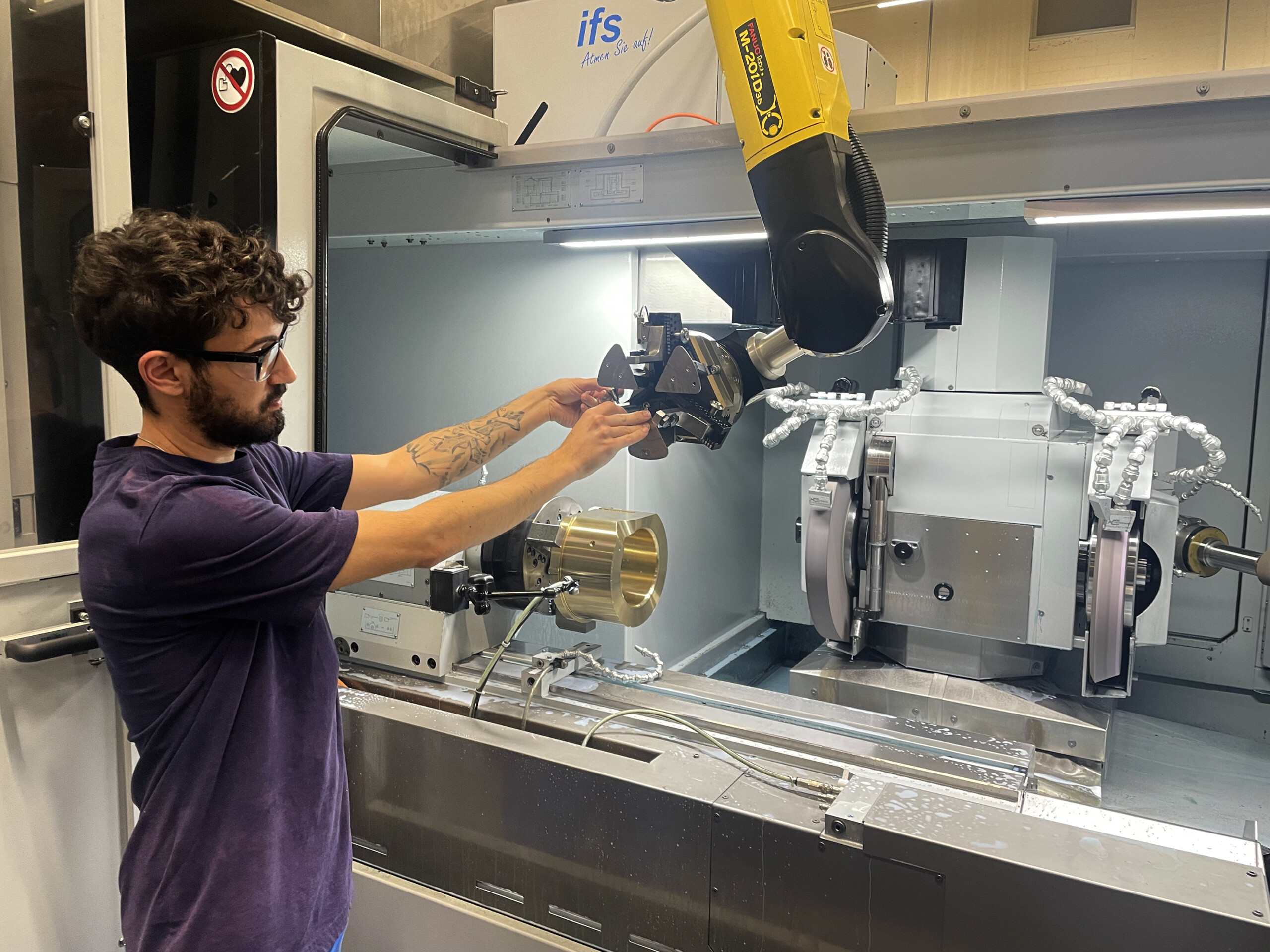

« La machine et l’automatisation ont été adaptées à nos souhaits et à nos spécifications », explique Thomas Lutz. « Nos pièces ont des exigences spécifiques en matière d’usinage en raison de la haute précision requise. Par exemple, nous avions besoin de deux sondes de mesure pour contrôler le faux-rond de la face arrière et les diamètres des alésages pendant l’usinage. En outre, nous avions besoin d’un mandrin à trois mors sur le robot pour assurer un serrage sûr des pièces. Les nombreuses options offertes par le Kellenberger K1000 ne laissent pratiquement rien à désirer. »

Le robot est équipé d’un mandrin à trois mâchoires pour transporter les pièces en toute sécurité. Le temps de traitement de cette pièce en bronze d’aluminium est compris entre 45 minutes et une heure et demie.

Programmation rapide et facile avec le logiciel de contrôle BLUE Solution

Comme toutes les machines Kellenberger, la KELLENBERGER K1000 est équipée du logiciel de commande innovant BLUE Solution spécialement développé par Kellenberger pour le ponçage, qui est facile et logique à utiliser pour tous les opérateurs – même inexpérimentés. Les éléments de commande sont clairement disposés sur l’écran tactile et peuvent être rapidement identifiés et sélectionnés. L’utilisateur bénéficie d’une assistance maximale lors de la saisie des données. Un moniteur de plausibilité signale les entrées incorrectes, ce qui permet à l’opérateur de procéder à des ajustements.

L’interface clairement structurée, divisée en trois zones principales – Configuration, Programmation et Production – et en trois zones secondaires – Diagnostics, Réglages et Fonctions – facilite plus que jamais le réglage de la machine pour un nouveau processus de production. Le logiciel BLUE Solution comprend des modules pour la rectification non circulaire et la rectification de filets, ainsi qu’un cycle de rectification. Pour les tâches de rectification plus complexes, comme la rectification de filets, la version BlackCam est utilisée.

Programmation rapide et facile avec le logiciel de contrôle BLUE Solution

Comme toutes les machines Kellenberger, la KELLENBERGER K1000 est équipée du logiciel de commande innovant BLUE Solution spécialement développé par Kellenberger pour le ponçage, qui est facile et logique à utiliser pour tous les opérateurs – même inexpérimentés. Les éléments de commande sont clairement disposés sur l’écran tactile et peuvent être rapidement identifiés et sélectionnés. L’utilisateur bénéficie d’une assistance maximale lors de la saisie des données. Un moniteur de plausibilité signale les entrées incorrectes, ce qui permet à l’opérateur de procéder à des ajustements.

L’interface clairement structurée, divisée en trois zones principales – Configuration, Programmation et Production – et en trois zones secondaires – Diagnostics, Réglages et Fonctions – facilite plus que jamais le réglage de la machine pour un nouveau processus de production. Le logiciel BLUE Solution comprend des modules pour la rectification non circulaire et la rectification de filets, ainsi qu’un cycle de rectification. Pour les tâches de rectification plus complexes, comme la rectification de filets, la version BlackCam est utilisée.

Marco di Maggio, opérateur de la machine, maîtrise désormais parfaitement le logiciel BLUE Solution.

Chez Maag, ils ont d’abord travaillé de manière intensive avec le logiciel de FAO BLACK. « La programmation avec la solution BLUE s’est avérée plus difficile que prévu et a pris du temps », explique Kristian Osrecak. « La combinaison de la machine et de l’automatisation était assez complexe et il nous a fallu un certain temps pour régler tous les détails. « Nous avons dû saisir un grand nombre de données pour un large éventail d’étapes d’usinage, depuis le rainurage du rayon jusqu’à l’usinage complet des faces avant et arrière des roulements, y compris la largeur totale, la largeur du collet, le rayon et les diamètres extérieur et intérieur. Et tout cela pour environ 80 à 100 pièces différentes, dans des lots de 4 à 40 pièces. Les deux appareils de mesure devaient également être intégrés dans le système de contrôle ».

Thomas Lutz est du même avis : « De nombreux facteurs influencent le résultat de l’usinage. Avec un système aussi complexe, l’interaction correcte entre la machine, l’automatisation, les outils de meulage et les dispositifs de serrage est cruciale. Tout doit fonctionner en harmonie pour que nous puissions obtenir la haute qualité requise pour nos pièces. Pendant la phase de configuration, cependant, nous avons bénéficié d’un excellent soutien de la part de Kellenberger. »

Entre-temps, la Kellenberger K1000 fonctionne 24 heures sur 24 en trois équipes. Deux employés se relaient pour faire fonctionner la machine, tandis que la troisième équipe travaille sans surveillance. « Comme nous l’espérions, le KELLENBERGER K1000 automatisé a considérablement augmenté notre productivité ! Les retards et les nombreuses heures supplémentaires appartiennent enfin au passé », affirment Thomas Lutz et Kristian Osrecak.

La configuration de la broche avec deux broches de rectification externe et une broche de rectification interne à haute fréquence permet une grande variété d’opérations d’usinage.