La création d’une entreprise nécessite toujours une certaine prise de risque. « C’est comme une course de moto. Si vous ne voulez pas prendre de risques, vous risquez de rater votre chance de gagner », explique Randy Gevers, le PDG de GRT-Tech aux yeux bleus d’acier et au sourire victorieux. Il va sans dire qu’il faut aussi beaucoup de persévérance, de sens technique et de passion.

Randy Gevers, grinder passionné, sait de quoi il parle : Avant de fonder sa société GRT-Tech, il a connu des années de succès dans la course de motos. Mais son histoire ne commence pas avec lui, mais avec son père, Antoon Gevers, qui a inculqué à son fils une passion pour les moteurs et la technologie, mais aussi pour le travail des métaux, et en particulier le meulage. Antoon Gevers est en quelque sorte un chuchoteur de meule. Il n’a pas son pareil pour extraire le moindre micron de chaque machine et a aidé les entreprises pour lesquelles il a travaillé à remporter des succès dans ce domaine au cours de ses 50 années d’activité. La mise au point de moules pour les presses à CD en 1980 a définitivement assis la réputation d’Antoon Gevers dans le monde de la rectification.

La haute qualité est leur marque de fabrique : Antoon et Randy Gevers en conviennent :« Nous aimons tous les deux travailler dans l’ingénierie de précision à un niveau élevé.

Après des années de collaboration en tant que rectifieurs dans une entreprise, la famille Gevers a franchi le pas en 2016 – avec la retraite anticipée de leur père – et s’est mise à son compte. La première machine achetée par Randy Gevers était un broyeur conventionnel, et d’autres ont rapidement suivi. Comme il se doit, les premiers clients sont venus du monde KTM, car la famille Gevers avait construit un vaste réseau grâce à la course. Leurs anciens employeurs ont rapidement commencé à proposer des commandes de fabrication en sous-traitance.

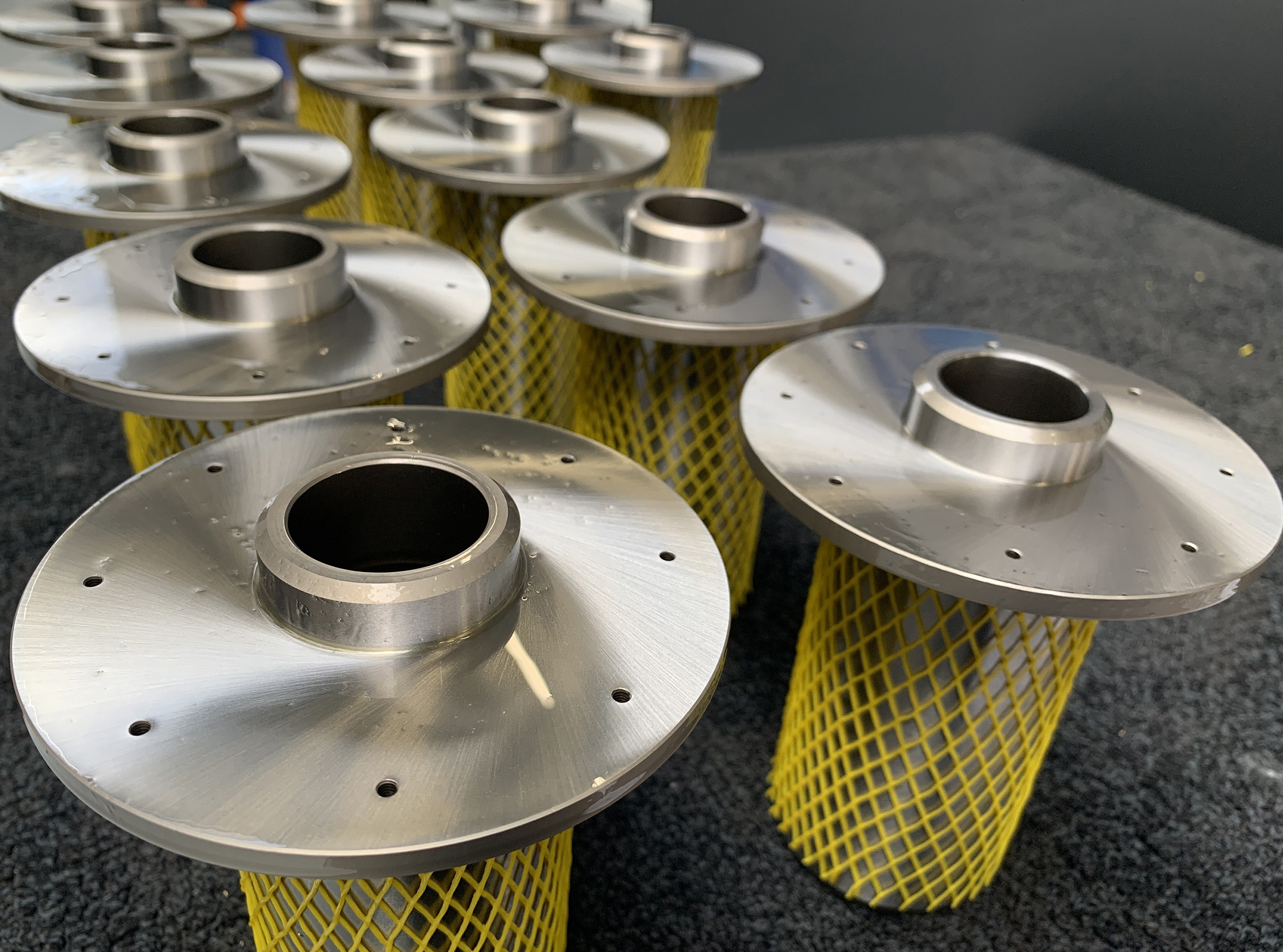

Aujourd’hui, des clients des secteurs de l’aérospatiale, de la technologie médicale, de la fabrication d’outils et de moules et de l’emballage font confiance aux Gevers, tout comme la marine, les constructeurs de yachts de luxe et bien d’autres encore. Parmi les clients exigeants qui apprécient le travail de GRT-Tech figurent des fournisseurs de l’industrie des semi-conducteurs. « Théoriquement, nous pourrions survivre grâce à cette seule activité », déclare Randy Gevers. « Mais une entreprise ne doit pas devenir dépendante les unes des autres. Et en fin de compte, c’est la diversité des pièces qui rend le travail si attrayant ». La gamme des matériaux utilisés par GRT-Tech s’étend de l’acier, de divers aciers inoxydables, du laiton et du cuivre à la céramique et au plastique. En règle générale, de petits lots d’une cinquantaine de pièces sont fabriqués, mais des pièces individuelles et des prototypes sont également produits. Antoon Gevers fabrique souvent des pièces spéciales pour les motos et les voitures anciennes, que les clients lui confient en raison de son expérience.

Randy Gevers s’est rapidement rendu compte que l’usinage de pièces complexes, telles que celles utilisées dans la fabrication d’outils et de moules ou dans la technologie médicale, atteignait rapidement ses limites avec une rectifieuse conventionnelle. Ainsi, après avoir déménagé sur le site actuel en 2018, il a acheté une puissante rectifieuse cylindrique universelle CNC Kellenberger KEL-VARIA d’occasion. « Dès le début, nous avons eu beaucoup de demandes de rectification de pièces complexes », explique Randy. « Mais nous ne pouvions accepter qu’environ 10 % d’entre elles. Je ne pouvais et ne voulais pas continuer ainsi. » La décision en faveur d’une rectifieuse Kellenberger n’a pas été difficile à prendre. Antoon et Randy Gevers connaissaient et appréciaient ces machines pour les avoir utilisées chez leur ancien employeur.

Le KEL-VARIA est le prédécesseur de la série haut de gamme KELLENBERGER K1000 d’aujourd’hui et, comme cette dernière, il est synonyme de la plus haute qualité d’usinage et de surface. Sa rigidité et sa stabilité statiques et dynamiques élevées sont des facteurs cruciaux pour sa haute précision et sa haute productivité. Les guidages hydrostatiques de tous les axes principaux garantissent la plus grande précision dimensionnelle pour les tâches de rectification avec des axes d’interpolation. L’axe B est doté d’un entraînement direct. Cela permet à la tête de rectification de la tourelle de pivoter environ trois fois plus vite et de se positionner avec une précision inférieure à une seconde d’arc. Cela permet de réduire les temps morts et donc d’augmenter la productivité, en particulier lorsque l’usinage nécessite le pivotement de différentes meules.

Grâce à cette expérience positive, une autre rectifieuse Kellenberger a rapidement trouvé sa place chez Heeswijk-Dinther, une rectifieuse cylindrique universelle intérieure et extérieureKELLENBERGER K100.

René van der Peet (Kellenberger) a configuré la KELLENBERGER K100 avec Randy Gevers

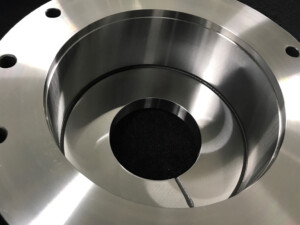

La KELLENBERGER K100 est disponible avec des entraxes de 1 000/600 mm et une hauteur de centre de 200 mm et est conçue pour des poids de pièces jusqu’à 150 kg. La puissance d’entraînement élevée de la meule assure une productivité accrue, tandis que le guide Z nouvellement développé garantit une grande précision du profil. L’axe C à entraînement direct offre une plus grande précision pour le meulage non circulaire. Les caractéristiques techniques de la machine comprennent une tête de rectification compacte innovante (10 variantes de tête de rectification, puissance d’entraînement de 11,5 kW, meule de 500 mm, jusqu’à 63 m/s, broches HF pour la rectification intérieure, y compris des dispositions diagonales et tandem), une tête universelle sans collision avec trois positions d’outil et une position de mesure, et un nouvel arrangement de palpeur sans mécanisme de pivotement pour une plus grande précision de mesure.

Randy Gevers a choisi la plus grande longueur totale de 1 000 mm pour permettre une plus grande flexibilité dans la taille des pièces, ainsi qu’une variante de tête de rectification avec deux broches de rectification externe, une broche de rectification interne et une tête de mesure tactile. La broche à haute fréquence, dont la vitesse varie de 6 000 à 40 000 tr/min, dispose d’une alimentation interne en liquide de refroidissement. La machine est équipée d’une commande CNC Fanuc 31i, et le logiciel correspondant provient de Kellenberger. « Je suis fasciné par la précision élevée et fiable de la machine. À cela s’ajoutent mes années d’expérience, qui font finalement la différence pour le client », déclare Randy Gevers, avant d’ajouter en riant : « Une machine ne peut pas faire le travail d’un seul homme : « Une machine ne peut pas faire le travail de conseil sur la meilleure façon de fabriquer une pièce ».

Rectification intérieure d’une pièce présentant une combinaison de matériaux problématique

Les pièces difficiles font partie de notre travail quotidien, comme l’usinage actuel d’un composant composé d’une combinaison de cuivre et de fonte. La rugosité requise est de < 0,15 µm. « Nous pourrions également atteindre 0,05 µm, mais ce n’est pas nécessaire dans cette application », explique Randy Gevers. Cependant : « La fonte est un matériau très poreux et fragile ; la meule s’encrasse très rapidement et doit être dressée en permanence, mais pas trop souvent. Il s’agit essentiellement de trouver le bon équilibre. Plus l’affûteur a d’expérience et de sensibilité, plus la pièce sera précise au final. Cette pièce est d’ailleurs très coûteuse en raison de la combinaison des matériaux et des processus en amont tels que le tournage, le fraisage et l’électroérosion. Le processus de rectification doit donc être parfait du premier coup ».

Meulage non circulaire des supports Capto

« Plus la pièce est complexe, plus les exigences de précision sont élevées, plus je suis motivé pour la perfectionner », déclare Randy Gevers. Il aime tout simplement les défis. Mais pas sur un circuit de course, mais avec ses machines. Pour le bien de ses clients !

La variété des pièces à usiner pour un large éventail d’industries rend le travail passionnant