Nouveau concept de rectifieuse Voumard 30 et nouvelles solutions d’automatisation très diversifiées

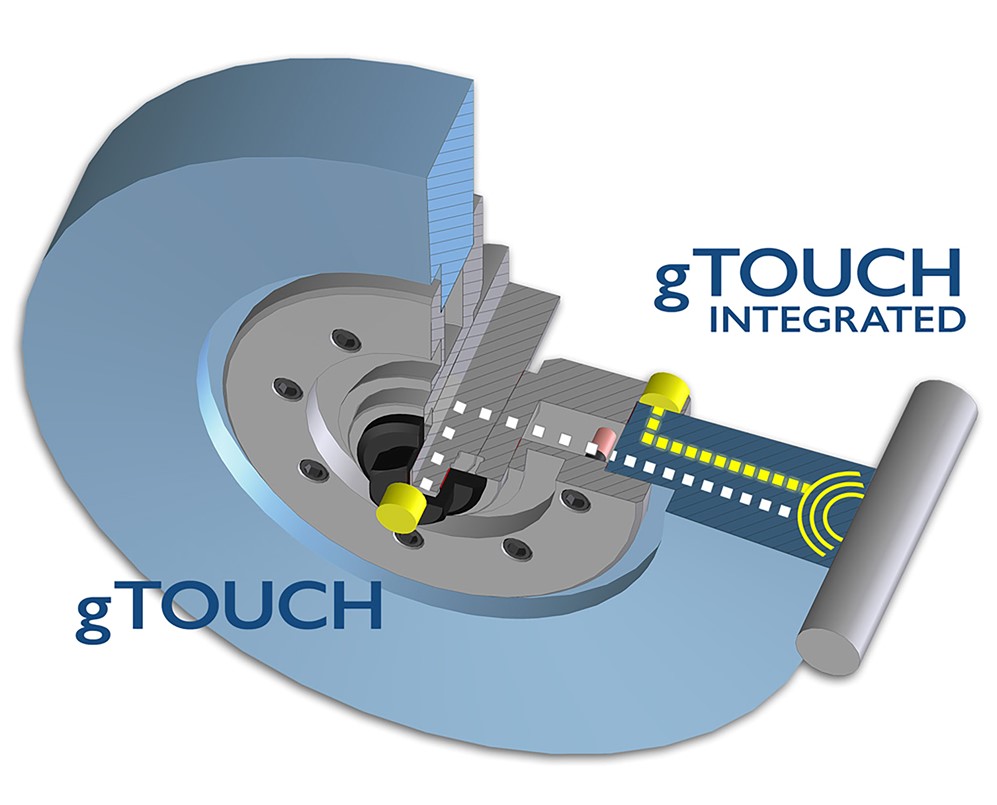

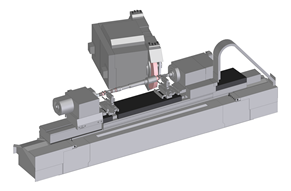

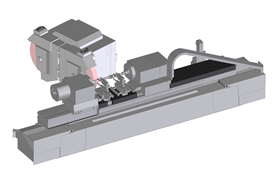

Avec la nouvelle rectifieuse intérieure VOUMARD 30, le spécialiste suisse de la rectification Hardinge Kellenberger complète les compétences en rectification intérieure de haute précision de la marque Voumard avec une machine destinée à tous les secteurs d’activité, dont l’objectif principal est de réaliser des opérations simples de rectification intérieure en petites et moyennes séries. Le VOUMARD 30 est conçu pour des pièces d’une longueur maximale de 150 mm et d’un diamètre maximal de 150 mm. Très compacte avec une surface d’installation de 1,80 x 1,80 m, elle est particulièrement intéressante pour les petites et moyennes entreprises. Avec son très bon rapport qualité/prix, c’est aussi une machine d’entrée de gamme idéale. En matière d’équipement, le VOUMARD 30 ne fait aucun compromis. Selon l’application, il est possible d’utiliser au choix une ou deux broches de rectification intérieure disposées en parallèle. Ces broches de rectification intérieure de haute qualité garantissent les meilleurs résultats de rectification avec des temps de cycle courts. Ils sont disponibles avec des vitesses de rotation de max. 45.000, jusqu’à 120.000 min-1 disponibles. D’autres caractéristiques remarquables sont la poupée porte-pièce de haute précision et une table croisée X/Z de haute précision.