Le broyage de haute précision garantit un faible niveau de bruit dans les BEV

Lorsqu’un véhicule électrique glisse silencieusement sur la route, c’est en partie grâce au moteur qui, contrairement à un moteur à combustion, ne fait pas de bruit. Les machines à mesurer les engrenages garantissent un fonctionnement silencieux de la boîte de vitesses. La société Munkert GmbH, située à Altdorf près de Nuremberg, en Allemagne, fabrique et fournit des composants et des assemblages pour ces machines, entre autres. Leur haute qualité est assurée par la rectifieuse haut de gamme KELLENBERGER K1000.

Lorsque les machines à mesurer les engrenages de Frenco GmbH effectuent leur travail, un composant de Munkert GmbH assure généralement la précision souhaitée. L’entreprise est depuis de nombreuses années un fournisseur de composants et d’assemblages pour les machines de haute précision qui contrôlent les irrégularités des engrenages dans les transmissions de véhicules électriques.

Depuis sa création par le maître artisan Karl Munkert en 1963, Munkert s’est imposé comme un spécialiste performant des pièces de haute précision très variées, en particulier pour les clients des secteurs de la métrologie, de la construction d’appareils, de la fabrication de moules et d’outils, ainsi que de la construction mécanique, de la technologie médicale et du sport automobile. De nombreux clients sont des entreprises régionales. Les matériaux traités sont l’acier, l’acier inoxydable, l’aluminium, le cuivre, les alliages de titane et les matières plastiques. L’entreprise produit principalement des pièces individuelles et de petits lots.

Le maître tourneur Wolfgang Munkert a repris l’entreprise de son père en 1995 et l’a poursuivie avec succès avant de la transmettre à la troisième génération de l’entreprise familiale en 2021. Le gendre Pasquale Barone et la fille Eva assurent désormais la continuité qui caractérise une entreprise prospère. « Nous nous consultons encore sur des questions importantes », explique Pasquale Barone, directeur général, à propos de l’étroite collaboration avec Wolfgang Munkert. « Il s’agit notamment de l’acquisition de la rectifieuse KELLENBERGER K1000. Celle-ci a dépassé nos normes de précision les plus élevées, qui caractérisent notre entreprise depuis des décennies. » Le fait que la salle de rectification soit entièrement climatisée pour atteindre ce niveau de précision va de soi.

Toujours une grande équipe : Wolfgang Munkert et son gendre Pasquale Barone, qui dirige aujourd’hui l’entreprise, devant la nouvelle Kellenberger K1000.

L’expérience positive de Munkert avec les rectifieuses Kellenberger ne date pas d’hier. Il y a plus de 30 ans, l’entreprise a acquis une Kellenberger U600 auprès de son client Frenco. La haute qualité des pièces fabriquées était si convaincante que quelques années plus tard, une autre U600 a été achetée. Les deux machines sont encore utilisées quotidiennement aujourd’hui. « Mon père a conçu le dispositif de dressage pour la machine afin que nous ne devions pas toujours dresser à la contre-pointe. Bien entendu, les pièces nécessaires ont été fabriquées en interne, et elles fonctionnent encore parfaitement aujourd’hui », se souvient Wolfgang Munkert. « Par rapport aux machines d’aujourd’hui, il faut un peu plus d’expérience en matière de rectification, mais nos opérateurs sont des professionnels hautement qualifiés – des spécialistes, des maîtres artisans et des techniciens – et les deux machines rectifient toujours avec une précision de l’ordre du micron !

L’ère de la CNC à Munkert a commencé en 1985 avec l’achat d’une fraiseuse CNC, suivie de deux tours CNC. En 1997, les rectifieuses ont suivi avec l’acquisition d’une Kellenberger KEL-Varia équipée d’une commande Kelco. « Le représentant Kellenberger de l’agglomération de Nuremberg nous a bien conseillés à l’époque. Et comme la KEL-Varia était une machine de démonstration, le prix était également intéressant ».

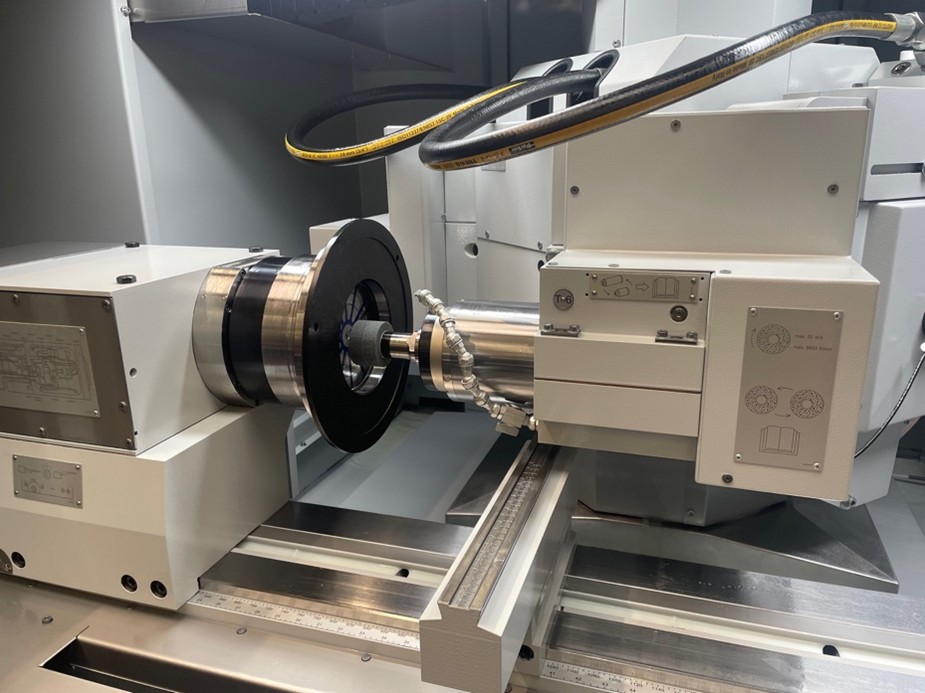

En 2021, Munkert a décidé d’investir dans une KELLENBERGER K1000, la rectifieuse la plus puissante du segment premium de Kellenberger, en partie pour des raisons de capacité et en partie en raison des exigences croissantes en matière de performances. Cette série de machines est conçue pour répondre aux exigences élevées de la fabrication de précision pour les prototypes ainsi que pour les petites et moyennes séries. Une table de machine solide avec un banc de machine renforcé assure une rigidité et une stabilité statiques et dynamiques très élevées, deux facteurs clés pour une qualité d’usinage et de surface exceptionnelle, une précision élevée et une productivité importante.

La KELLENBERGER K1000 est équipée de guidages hydrostatiques sur tous les axes principaux pour une précision de forme maximale pour les tâches de rectification avec des axes interpolants. L’axe B de la tête de rectification, commandé par la CNC, est monté de manière hydrostatique, ce qui le rend totalement inusable. Il est doté d’un entraînement direct avec un moteur à couple élevé refroidi à l’eau et un codeur angulaire avec une résolution de 0,1 seconde d’angle. Cela permet à la tête de meulage à tourelle de pivoter environ trois fois plus vite et de se positionner avec une précision inférieure à une seconde d’angle. Cette conception réduit considérablement les temps d’arrêt et augmente la productivité, en particulier lorsque les processus d’usinage nécessitent le pivotement de différentes meules.

Marc Wagner, opérateur de machine et mouliste de formation, travaille dans l’entreprise depuis 2017. Il apprécie beaucoup la convivialité de la solution BLUE.

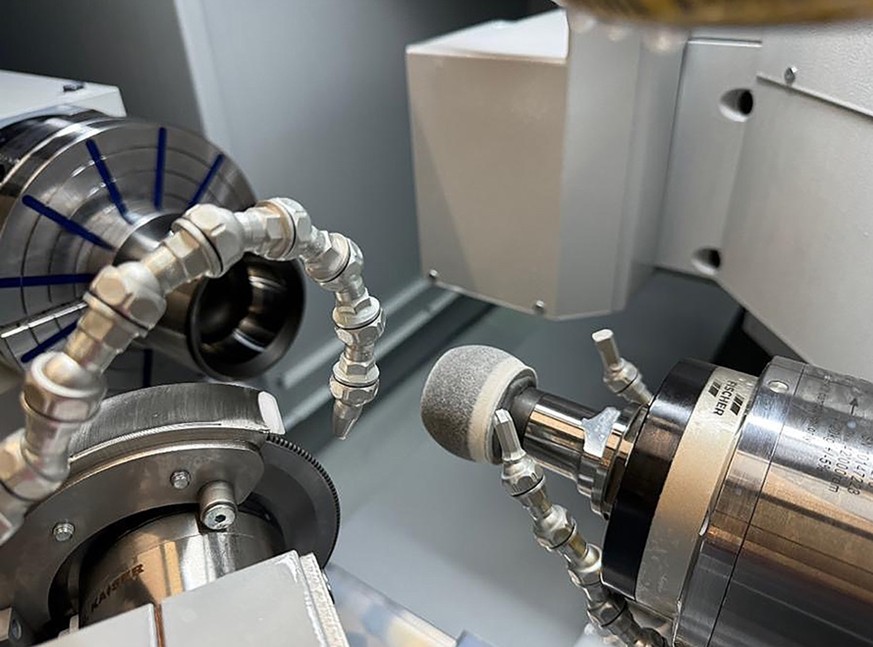

Parmi les largeurs de centre de 1 000/1 600 mm et les hauteurs de centre de 200/250 et 300 mm disponibles en option pour le KELLENBERGER K1000, Munkert a choisi une machine avec une largeur de centre de 1 000 mm et une hauteur de centre de 250 mm. Parmi les plus de 30 variantes de têtes de rectification avec broches de rectification extérieure et intérieure disponibles en standard pour le KELLENBERGER K1000 afin de couvrir toutes les exigences d’usinage, Munkert a choisi une configuration de tête de rectification avec deux broches de rectification extérieure et deux broches de rectification intérieure à haute fréquence avec des vitesses maximales de 42 000 tr/min et 60 000 tr/min, respectivement. La machine est équipée d’un dresseur de rouleaux pour des contours internes précis, d’un système de mesure en cours de processus et d’un capteur de fluide.

Dans le passé, la rectification de pièces avec une précision de l’ordre du micron nécessitait la présence d’un rectifieur expérimenté sur la machine. Aujourd’hui, la Kellenberger K1000, équipée du puissant logiciel de commande BLUE Solution, assure une précision exceptionnelle et d’excellents résultats dans la rectification circulaire et non circulaire.

Programmation rapide et facile avec le logiciel de contrôle BLUE Solution

La KELLENBERGER K1000, comme toutes les machines Kellenberger, est équipée du logiciel de contrôle innovant BLUE Solution de Kellenberger, spécialement développé pour les opérations de meulage. Le logiciel est intuitif et conçu de manière logique, ce qui le rend facile à utiliser, même pour les opérateurs inexpérimentés. Les éléments de commande sont clairement disposés sur l’écran tactile, ce qui permet une navigation et une sélection rapides. Lors de la saisie des données, les utilisateurs bénéficient d’une assistance maximale. Le contrôle de la plausibilité signale les entrées incorrectes, ce qui permet à l’opérateur de procéder à des ajustements. La structure claire en trois zones principales – Configuration, Programmation et Production – et trois zones supplémentaires – Diagnostics, Réglages et Fonctions – rend la configuration de la machine pour un nouveau processus de production plus facile que jamais. Le logiciel BLUE Solution comprend des modules pour la rectification non circulaire et la rectification de filets, ainsi qu’un cycle de rectification. Pour les tâches de rectification plus complexes, telles que la rectification de filets, la variante BlackCam est sélectionnée.

La KELLENBERGER K1000 a été livrée et mise en service à la mi-2024 et fonctionne déjà à plein régime. Quatre employés se relaient pour faire fonctionner la machine, dont Pasquale Barone, qui partage son expérience avec enthousiasme : « Nous sommes très satisfaits de la précision du KELLENBERGER K1000. La machine est arrêtée le soir et lorsque nous la remettons en marche le lendemain matin, elle fournit immédiatement une précision de 2 µm ! »

L’un des deux U600, toujours en service chez Munkert, remplit encore aujourd’hui sa mission avec une précision de l’ordre du micron.

La conclusion de Pasquale Barone est donc positive : « Avec la KELLENBERGER K1000, nous nous démarquons de la masse des fournisseurs et nous sommes devenus encore plus compétitifs grâce à la technologie de pointe que la machine offre », déclare-t-il. Chez Munkert, on est particulièrement satisfait de l’orientation client de Kellenberger, qui s’étend également aux domaines du service et de la formation. Les sessions de formation, en particulier, ont fortement impressionné Pasquale Barone : « La formation sur site chez Kellenberger à Goldach s’est déroulée en petits groupes, la formation BlackCam même en groupes de deux. Le formateur était très attentif et a répondu à toutes nos questions. Nous nous sommes sentis vraiment bien informés par la suite. Wolfgang Munkert ajoute : « Chez Kellenberger, il n’y a pas que les machines qui sont exceptionnelles, toute l’entreprise l’est aussi. »

Le responsable de la formation, Andreas Petrassi, veille à ce que chaque client de Kellenberger maîtrise sa machine et son système de commande.