Lorsque les fabricants de roulements sont à la recherche d’une solution d’usinage qui offre une précision maximale avec une exactitude de répétition et qui est également économique, tous les chemins mènent à la Suisse. L’une des entreprises basées là-bas est le spécialiste de la rectification Kellenberger, dont le concept de production sur une KELLENBERGER VM1000 a complètement conquis les principales entreprises de l’industrie du roulement.

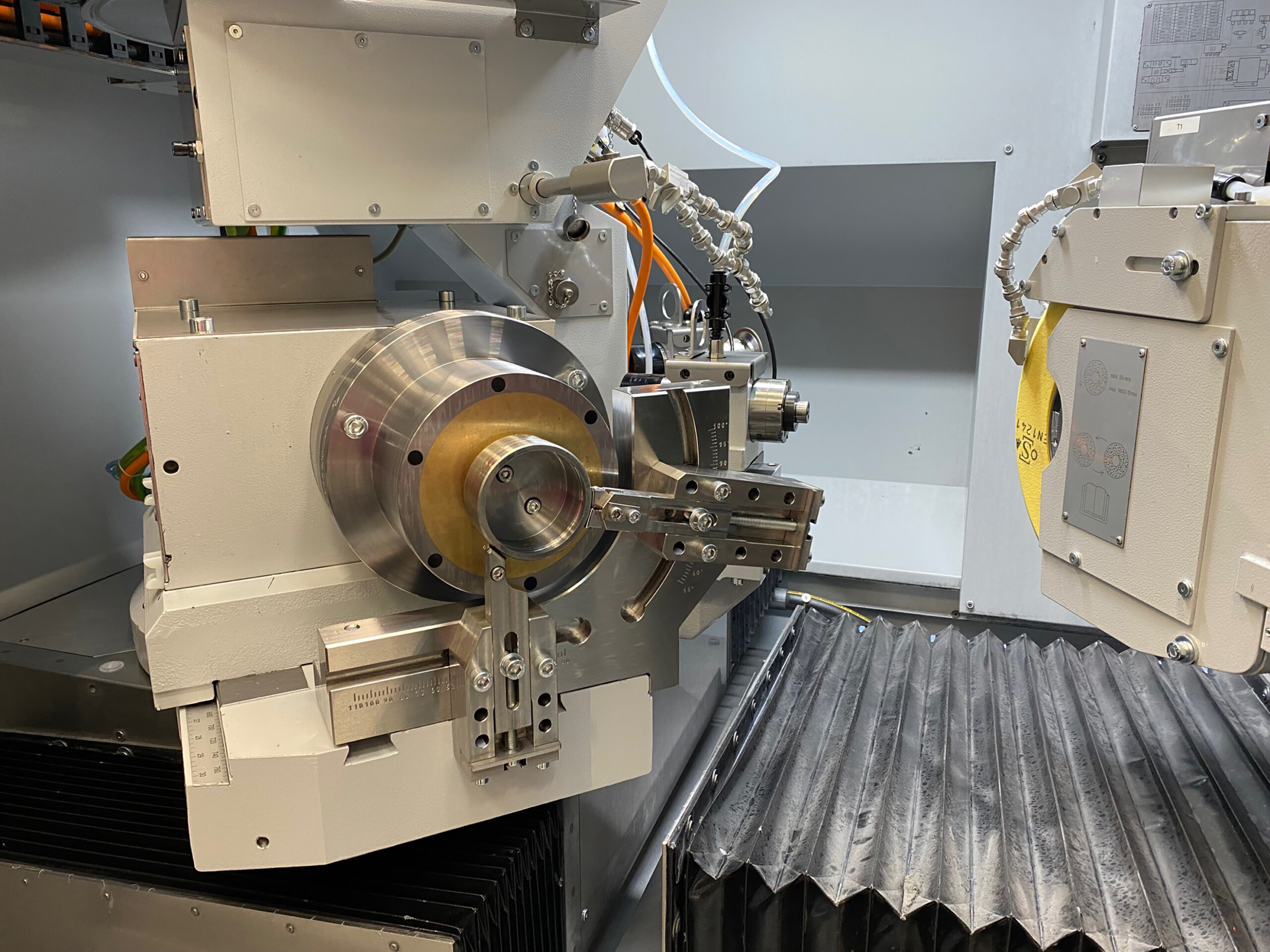

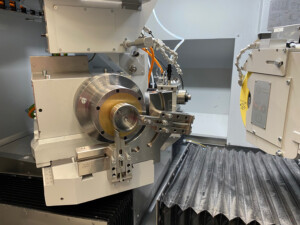

Lorsqu’il s’agit d’usiner avec précision des manchons ou des bagues à parois minces qui doivent être rectifiés intérieurement et extérieurement en une seule opération de serrage, il faut avant tout une solution de serrage intelligente. En effet, les pièces à parois fines, telles que les bagues de roulement à rouleaux, ne doivent pas être déformées lors du serrage. En même temps, le système de serrage doit garantir une concentricité absolue du diamètre extérieur par rapport au diamètre intérieur pendant l’usinage.

La solution de serrage la plus évidente est bien sûr un mandrin magnétique, qui sert à fixer la pièce du côté de la face et génère la vitesse de la pièce. Cependant, en particulier pour les bagues à parois minces avec une très petite surface de contact avec l’aimant, il peut être difficile de créer la friction statique nécessaire pour que la pièce ne soit pas poussée hors de sa position par les forces de meulage. La pièce doit également être centrée sur le mandrin, ce qui prend un certain temps et nécessite l’intervention de l’opérateur.

Pour contrer ce phénomène, deux dispositifs de patins d’appui réglables sont utilisés pour maintenir la pièce centrée en rotation pendant le processus de meulage. Ils contrebalancent également la force de meulage exercée par la meule et la force de gravité. Cette variante du meulage sans centre est connue sous le nom de « meulage sans centre à patin », mais est également appelée « meulage à patin ».

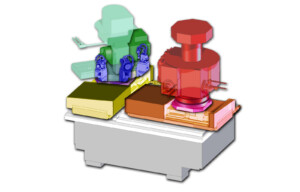

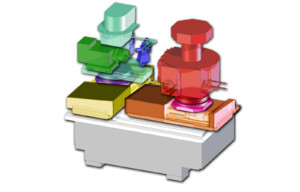

Dispositif de serrage exemplaire pour la production de roulements : mandrin magnétique et dispositif de sabot d’appui

La rectification centerless à patins est une variante spéciale de la rectification centerless. Elle permet, par exemple, d’usiner avec précision les surfaces de forme extérieures et intérieures des bagues de roulement en une seule opération de serrage. Dans ce processus, l’aimant forme la butée de la pièce dans la direction axiale, comme dans le travail normal avec le mandrin magnétique. Dans le sens radial, la pièce est soutenue par les dispositifs de fixation des patins, qui permettent un positionnement et un soutien très précis. La pièce peut donc être insérée sans alignement. La rotation de la pièce pendant l’usinage permet d’obtenir une position stable.

Comme les machines Kellenberger, la KELLENBERGER VM1000 dispose de guidages hydrostatiques sur tous les axes. Ces axes linéaires hautement dynamiques sont sans jeu pour des précisions de positionnement de l’ordre du nanomètre. Cela signifie que les pièces peuvent être rectifiées avec une extrême précision, une répétabilité maximale et une disponibilité de la machine pendant toute sa durée de vie. Des coûts de maintenance minimes, une meilleure disponibilité de la machine, une plus grande précision des contours et une plus grande fiabilité des processus sont autant d’avantages supplémentaires. »

Grande flexibilité grâce aux deux axes B et à la tête de la broche de rectification

La particularité de la Kellenberger VM1000 réside dans ses deux axes B hydrostatiques de haute précision : axe B1 avec tourelle porte-broche, axe B2 avec tourelle porte-table. Les deux axes B pivotants effectuent également tous les mouvements nécessaires des dispositifs de dressage et de mesure. La tourelle porte-broche de l’axe B1 est équipée d’une tête de broche de rectification exceptionnellement compacte avec une disposition flexible de la broche de rectification. Les broches et les capteurs de mesure peuvent ainsi être positionnés de manière optimale et permettent l’usinage de presque toutes les formes de pièces ainsi que l’exécution de plusieurs processus de rectification intérieure et extérieure en un seul serrage. Pour la rectification des roulements à rouleaux, la tête de rectification est équipée d’une meule extérieure, d’une broche de rectification intérieure et d’un dispositif de mesure.

Un concept de machine unique : L’axe B2 breveté avec tourelle de table du Kellenberger VM1000

Les axes B hydrostatiques de haute précision et la stabilité exceptionnelle de la machine ont finalement été décisifs et ont totalement convaincu le client. Lors de la visite de l’usine de Goldach, en Suisse, les exigences relatives au processus de rectification des bagues de roulement ont été spécifiées une nouvelle fois et la précision dimensionnelle, la circularité et la cylindricité ont été définies.

La précision dimensionnelle requise pour le diamètre extérieur est de D100 ± 2 µm / D40 ± 1,5 µm, pour le diamètre intérieur de D100 ± 2,5 µm / D40 ± 2 µm. La rondeur requise à l’intérieur et à l’extérieur de < est de 0,7 µm et la cylindricité de < est de 1 µm. Une autre exigence était la possibilité de mesurer pendant la rectification (mesure en cours de processus). La conception innovante de la tête de broche et du dispositif de serrage a également permis de répondre à cette exigence.

Les essais réalisés à Kellenberger ont permis d’obtenir une précision de forme lors du dressage (sans dresseur de rayon) de <1,5 µm, une précision de forme des surfaces de roulement des roulements de <2 µm (avec rouleau de formage), <1,5 µm (avec dresseur de rayon) et une coaxialité de < 2,3 µm, satisfaisant ainsi pleinement aux exigences de la géométrie.

« D’un point de vue technique, la flexibilité et l’absence de collision du concept cinématique et des deux axes B hydrostatiques ont été particulièrement impressionnantes. Et, bien sûr, la précision du processus. La satisfaction a également été très élevée en ce qui concerne les ventes, l’assistance technique et le service après-vente. Il ajoute : « Bien que nous ayons été à la limite supérieure des prix avec le KELLENBERGER VM1000 et notre conception innovante du dispositif de serrage, nous avons obtenu le contrat pour plusieurs machines. Notre concept a été convaincant jusqu’au bout ». Marcel Hollenstein, CSO de Kellenberger