La société Wilhelm Bahmüller Maschinenbau Präzisionswerkzeuge GmbH, basée à Plüderhausen, en Allemagne, fait preuve d’excellence dans plusieurs domaines : en tant que fabricant renommé de rectifieuses de précision entièrement automatisées pour la production à grande échelle et de lignes de production entièrement automatisées pour l’industrie du carton ondulé, ainsi que dans la production d’outils de précision et de serrage. Ces outils sont finis sur une rectifieuse universelle Kellenberger.

L’entreprise Wilhelm Bahmüller Maschinenbau Präzisionswerkzeuge GmbH a toujours mis l’accent sur l’innovation et la plus haute qualité au cours de ses plus de 70 ans d’histoire, au cours desquels elle est passée du statut d’atelier mécanique à celui d’entreprise internationale employant environ 380 personnes et implantée sur plusieurs continents. La poursuite stratégique et technologique de l’amélioration et du développement dans tous les domaines de l’entreprise est l’une des raisons de son succès continu.

Hans Binder, chef de la division Outils de précision et, à ce titre, responsable de la production d’outils et de dispositifs de serrage de haute précision, accorde également de l’importance aux partenariats stratégiques pour stimuler les innovations technologiques. La division des outils de précision compte actuellement trente employés hautement qualifiés, et ce nombre ne cesse d’augmenter. La division génère une bonne partie du chiffre d’affaires annuel de l’entreprise grâce au développement et à la production de technologies de serrage d’outils, telles que les cônes à queue creuse, les cônes à queue polygonale, les outils spéciaux pour sièges de plaques et de cassettes, les porte-outils amortisseurs de vibrations et les adaptateurs d’alignement, ainsi que les solutions pour les processus d’usinage. Près de 20 000 outils et dispositifs de serrage quittent l’usine chaque année. Il est à noter que Bahmüller Präzisionswerkzeuge est le fournisseur de presque tous les fabricants d’outils renommés. Il n’est pas rare que ces partenariats technologiques débouchent sur des produits innovants.

Avec son équipe de spécialistes, Binder dessert également le marché en pleine croissance des outils spéciaux performants à partir de la quantité 1 et couvre un large spectre dans ce domaine. C’est notamment pour cette raison que l’entreprise a récemment investi dans une technologie de rectification ultramoderne. Les conditions d’achat étaient claires : la longueur des pièces à rectifier exigeait que la machine ait une largeur de centre de 1 600 mm. En outre, elle devait permettre l’usinage de pièces pesant jusqu’à 40 kg. Deux fabricants – tous deux basés en Suisse – ont répondu aux paramètres techniques et économiques de manière égale. Hans Binder explique : « Lorsque nous achetons des machines, nous accordons toujours beaucoup d’attention à la qualité. Nous n’utilisons que des machines de haute précision dans notre production, dont beaucoup proviennent de fabricants allemands de premier plan. Si plusieurs fournisseurs sont sur un pied d’égalité en termes de précision, d’autres facteurs tels que la flexibilité et la fiabilité, le respect des promesses, des délais de livraison courts et, bien sûr, un bon service, peuvent faire la différence. Pour nous, Kellenberger n’est pas seulement un fournisseur de machines, mais aussi un bon conseiller en matière de processus de fabrication. Le plus important, c’est que nous savons que nous sommes entre de bonnes mains, que ce soit grâce aux excellents conseils ou au très bon service qui nous viennent directement de Saint-Gall. Bien entendu, nous nous sommes renseignés au préalable auprès d’autres clients de Kellenberger. Après tout, nous nous connaissons dans le secteur. Les évaluations ont toujours été excellentes.

Erich Ziegler, Projektleiter Kellenberger et Hans Binder, Leiter Geschäftsbereich Präzisionswerkzeuge bei Bahmüller haben die KELLENBERGER K1000 exakt auf den Bedarf abgestimmt.

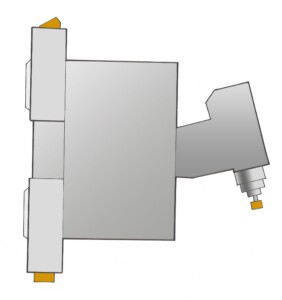

Erich Ziegler, Country Manager, est responsable du marché allemand chez Kellenberger. Il y a près de deux ans, il a fait équipe avec Hans Binder pour configurer la nouvelle rectifieuse cylindrique universelle KELLENBERGER K1000 afin qu’elle réponde au mieux aux tâches d’usinage : « La KELLENBERGER K1000 est notre solution de machine la plus sophistiquée sur le plan technique. Elle est synonyme de la plus haute qualité d’usinage et de surface. Selon les spécifications de M. Binder, la machine devait couvrir la gamme la plus large possible de pièces à usiner et inclure les processus de rectification polygonale intérieure, de rectification cylindrique intérieure, de rectification cylindrique extérieure, de rectification polygonale extérieure, de rectification en gabarit et de rectification en cannelure. En raison de la longueur des pièces, une largeur de centre de 1 600 mm et une hauteur de centre de 250 mm ont été choisies. La machine dispose de deux broches de rectification extérieure et d’une broche de rectification intérieure, toutes équipées d’un entraînement direct pour obtenir les meilleurs résultats lors de la rectification en gabarit ».

La rectifieuse cylindrique universelle KELLENBERGER K1000 est équipée de guidages hydrostatiques dans tous les axes principaux pour une précision de forme maximale dans les tâches de rectification avec axes interpolants. Ils garantissent un très bon amortissement, une grande rigidité et un bilan thermique constant, et donc une plus grande fiabilité du processus et du fonctionnement. Des vitesses de positionnement et des précisions élevées sont garanties par des entraînements directs sur les axes rotatifs.

Außenschleifbearbeitung an einer Sonderaufnahme, bei der eine große Spitzenhöhe erforderlich ist.

La table de machine solide avec le banc de machine renforcé apporte une rigidité et une stabilité statique et dynamique élevées – des facteurs décisifs pour une haute précision et une haute productivité. Grâce à cette stabilité, des pièces d’un poids allant jusqu’à 300 kg peuvent être usinées sur le KELLENBERGER K1000. Des entraînements à puissance optimisée déplacent les coulisses longitudinales et transversales à des vitesses allant jusqu’à 20 m/min, avec des résolutions d’axe de dix nanomètres.

L’axe B hydrostatique est équipé d’un entraînement direct. La tête de meulage de la tourelle pivote ainsi environ trois fois plus vite qu’en l’absence d’entraînement direct et se positionne avec une précision inférieure à une seconde d’angle. En particulier lorsque l’usinage nécessite le pivotement de plusieurs meules, les temps improductifs sont ainsi réduits et, par conséquent, la productivité est accrue. Plus de 30 variantes de têtes de rectification avec des broches de rectification externes et internes permettent de disposer à tout moment d’un large éventail d’options d’usinage et d’une configuration parfaitement adaptée à l’application. La grande surface de travail permet un positionnement optimal de la meule. Des hauteurs de centre de 200 à 300 mm et des largeurs de centre de 1 000 / 1 600 mm sont disponibles.

La Kellenberger K1000 est équipée de la toute dernière GRINDplus640 de Heidenhain. En plus de l’interface utilisateur Heidenhain avec programmation ISO guidée par l’opérateur et écrans d’aide sélectifs, une interface utilisateur Kellenberger avec programmation graphique et surveillance des collisions a été installée. La commande permet des vitesses d’usinage plus élevées avec une précision encore plus grande. Les commandes d’axes de la gamme nano sont la base du profilage de haute précision et de la fidélité de la trajectoire dans la rectification des contours. L’outil de diagnostic KEL-Remote avec sécurité informatique intégrée est inclus en standard avec le KELLENBERGER K1000. Il garantit une sécurité accrue lors de la connexion au réseau du client via un tunnel VPN ou une radio mobile.

Hans Binder est très satisfait des performances de la machine : « Nos exigences en matière de précision sont élevées. Les précisions requises et également obtenues sur les supports rectifiés sont les suivantes : concentricité pour la rectification intérieure et extérieure < 2 µm, battement axial et cumulatif < 2 µm, forme conique < 2 µm, tolérances de diamètre < 2 µm, planéité < 2 µm, équerrage < 2 µm. Finition de surface Ra < 0,4 µm. Non seulement la machine répond parfaitement à nos spécifications, mais nous avons également découvert de nouvelles applications. Il est fort possible que le prochain achat de machine soit à nouveau une KELLENBERGER K1000. »