Une précision optimale est obtenue par la combinaison parfaite d’une machine, d’un outil et d’une méthode de travail. L’entreprise japonaise BIG KAISER se distingue donc, lors de la production de ses machines-outils ultramodernes, par la combinaison de la dureté et de la précision sur une machine KELLENBERGER SP51 MSY.

Le tournage dur s’est imposé depuis longtemps comme un processus de fabrication de premier plan dans des secteurs tels que l’industrie des roulements et l’industrie automobile, la fabrication d’outils et de moules et la fabrication d’outils. Dans de nombreux cas d’usinage, par exemple dans la production de roulements à billes ou dans la technologie des outils, le tournage dur permet de gagner du temps et donc de l’argent par rapport à la rectification. Lors de la fabrication de pièces complexes en une seule opération de serrage, la combinaison des opérations de tournage dur et de rectification sur une seule machine permet d’obtenir une précision dimensionnelle dans la plage inférieure du µ et une grande fiabilité du processus.

C’est précisément pour ces raisons que le fabricant d’outils de précision BIG KAISER considère depuis plusieurs années le tournage dur comme un complément approprié à la rectification, afin de répondre aux exigences élevées en matière de qualité des produits, que le nom KAISER représente depuis sa fondation en 1948 et que la fusion avec l’entreprise japonaise BIG Daishowa en 2015 n’a pas modifiées.

Sur une surface de production de 135 000 mètres carrés, quelque 900 employés répartis dans quatre pays veillent aujourd’hui à ce que les systèmes d’outils modulaires – 20 000 produits standard et 12 000 pièces spéciales – soient fabriqués avec une précision élevée et constante. Le parc de machines du site fondateur de BIG KAISER à Rümlang, près de Zurich, comprend depuis longtemps une machine de tournage dur et une rectifieuse d’un fabricant suisse de rectifieuses, bien que l’accent soit mis sur la rectification.

Avec l’investissement nécessaire au remplacement d’un tour vieillissant en 2014, l’accent a été mis sur le tournage dur. Un élargissement des possibilités d’usinage figurait également sur la liste des souhaits. « Lors de l’achat d’une nouvelle machine, nous mettons toujours les processus de production existants à l’épreuve », explique Marcel Stettler, directeur de production de BIG KAISER, pour expliquer l’approche de la recherche de machines. « Nous sommes innovants avec nos produits et cela se reflète également dans nos exigences en matière d’usinage. »

La liste des fabricants de machines qui produisent des tours à décolleter de haute précision n’est pas très longue. L’un des leaders dans ce domaine est le fabricant de machines Kellenberger, qui a mis au point la série SP. Cette série fait désormais partie du portefeuille du groupe suisse de rectification Kellenberger Switzerland AG. Lors d’une visite de Marcel Stettler et de Marco Kotz, responsable de la production chez BIG KAISER, à une exposition interne du représentant suisse de Hardinge PerfecBore, le directeur général Pierre Moser a pris contact avec le chef de produit Markus Günschmann. Sa présentation sur le tournage dur sur une machine de tournage dur a attiré l’attention des responsables de BIG Kaiser.

Après avoir évalué les différents concepts de machines de tous les fournisseurs, il s’est avéré que les machines de tournage dur – et en particulier la KELLENBERGER SP51 – étaient mieux adaptées aux exigences particulières de BIG KAISER, notamment en termes de précision de répétabilité, que les machines de la concurrence. L’un des arguments de vente était l’intégration du fraisage circulaire requis dans la machine. Défi supplémentaire : chez BIG KAISER, la taille des lots varie d’une à plusieurs centaines de pièces. Une précision de 1 µm de diamètre était également requise. La filiale allemande de Hardinge était heureuse de relever le défi de développer cette solution axée sur les processus, en se concentrant sur les exigences du client. C’est une raison supplémentaire qui a poussé BIG KAISER à opter pour la Kellenberger SP51 en 2015.

Le directeur de production de BIG Kaiser, Marcel Stettler, et le responsable de la production, Marco Kotz, sont également

satisfaits de leur choix de machine, la KELLENBERGER SP51 MSY…

…comme le souligne Pierre Moser, directeur général du représentant suisse PerfecBore

Stabilité et précision

Grâce à leur rigidité et à leur stabilité, les tours CNC de haute précision de la série tournage dur sont idéaux pour le tournage dur ainsi que pour les opérations combinées de tournage dur et de rectification pour la production de pièces complexes en un seul montage. Les rapports de mesure certifient que la série T a une précision machine continue de 3 µm, une circularité de la pièce de 0,25 µm (T42) et de 0,70 µm (T65), une précision de répétition (sur tous les axes) de 0,76 µm et une finition de surface réalisable meilleure que Ra 0,15 µm ou Rz1.

Un banc de machine entièrement coulé à 45° avec un remplissage en béton polymère Harcrete offre un amortissement maximal des vibrations pour des qualités de surface supérieures, une durée de vie d’outil plus longue et des séquences de processus fiables. Le concept de broche « Collet Ready » permet de serrer la pièce en toute sécurité directement dans la broche. Les systèmes de pinces de serrage pris en charge par la série de tournage dur ne sont pas conçus comme des systèmes d’adaptation, comme c’est généralement le cas. Il en résulte une longueur de projection nettement plus courte et un usinage de la pièce aussi près que possible des roulements de la broche. La rigidité maximale de la broche qui en résulte est la condition préalable à l’obtention d’une précision maximale.

L’utilisation d’un axe Y indépendant améliore la précision lors du fraisage et permet un réglage de haute précision du centre de l’outil pour le tournage dur. Des broches principales puissantes avec des vitesses de 6 000/5 000/4 000 tr/min et des puissances d’entraînement de 11/15/26 kW constituent la base du tournage de haute précision.

Une tourelle d’outils BMT 55 à 12 stations permet d’utiliser jusqu’à 24 outils stationnaires ou 12 outils entraînés grâce à l’indexation ½. Cette dernière peut fonctionner avec une puissance d’entraînement de 5,5 kW, un couple de 42 Nm et des vitesses allant jusqu’à 8 000 tours par minute.

Fiabilité du processus et qualité de la surface

« La confiance dans le processus de tournage dur était la chose la plus importante pour nous au début. Cela devait passer en premier », déclare Marco Kotz, directeur de la production. Avec la mise en service du KELLENBERGER SP51, des processus d’usinage éprouvés auparavant ont été redéfinis et rationalisés avec pour résultat agréable une réduction du temps de passage. En peu de temps, une grande partie des pièces adaptées à ce processus d’usinage ont déjà été usinées sur la nouvelle machine. « Il y a encore des pièces et des processus qui conviennent mieux à une rectifieuse », déclare Marco Kotz. « Cependant, les résultats du tournage dur sont d’une telle qualité qu’un processus de rectification n’est pas toujours nécessaire. Par conséquent, la Kellenberger SP51 atteignait de plus en plus souvent les limites de sa capacité.

L’expertise acquise dans le domaine du tournage dur et la stabilité du processus de production qui en résulte ont amené Marcel Stettler et Marco Kotz à envisager l’achat d’une deuxième machine de tournage dur. Cette fois, une unité de rectification intégrée, qui avait déjà été envisagée pour la première machine, devait élargir les possibilités d’usinage. Une fois de plus, tous les fabricants possibles ont été envisagés dans un premier temps. « Parmi tous les fabricants de machines que nous avons contactés, seul Hardinge nous a garanti la fiabilité du processus », explique Marcel Stettler. « C’était courageux et cela nous a finalement convaincus. La nouvelle KELLENBERGER SP51 MSY a été commandée en décembre 2018 et livrée à l’été 2019. Un système de manutention robotisé pour une production entièrement automatisée a ensuite été installé en octobre 2020.

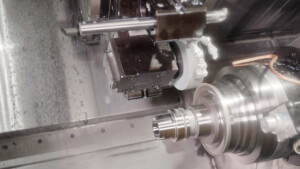

Vue de la salle des machines du KELLENBERER SP51 MSY Broche principale et contre-broche, tourelle d’outils avec unité d’affûtage

Pour les opérations combinées de tournage/fraisage et de rectification nécessaires à l’usinage complet des porte-outils HSK, la nouvelle machine KELLENBERGER SP51 MSY a été équipée d’une unité de rectification avec outils entraînés développée pour BIG KAISER, qui dispose d’une position inclinée. Cette position inclinée est d’une importance décisive pour la rectification de finition du cône et de l’épaulement. La KELLENBERGER SP51 MSY est parfaitement adaptée aux exigences de haute précision de la pièce à usiner en termes de circularité et de tolérance de diamètre sur le cône ainsi que de concentricité entre le cône HSK et l’alésage intérieur.

Dressage de la meule pour le meulage d’épaulement

Tournage dur des contours extérieurs et intérieurs de la pièce

« Nous sommes très satisfaits des performances globales de la KELLENBERGER SP51 MSY », conclut Marco Kotz. « Bien que la machine ne puisse traiter qu’un spectre limité, elle le fait avec d’autant plus d’efficacité ». Et Marcel Stettler d’ajouter : « Nous attendons à l’avenir d’autres solutions innovantes pour l’intégration des processus de rectification, par exemple pour les cycles de dressage. »

Le KELLENBERER SP51 MSY est équipé d’un système d’automatisation des robots.

Le grand espace de travail est facilement accessible