Röhm GmbH est un fabricant de systèmes de serrage d’outils et de pièces depuis plus de 100 ans. Au cours de ces années, l’entreprise a connu une croissance constante et sert aujourd’hui les marchés internationaux avec trois sites de production en Allemagne et 1 300 employés dans le monde entier. Dans la principale usine allemande, à Sontheim/Brenz, 750 employés fabriquent sur 41 000 mètres carrés des solutions de systèmes orientées vers la technologie pour des secteurs tels que l’industrie automobile, la construction mécanique, l’aérospatiale et bien d’autres encore. Les pièces en question sont finies sur des rectifieuses Kellenberger Premium.

C’est notamment une crise interne qui a entraîné une baisse des ventes, conduisant Röhm vers l’abîme pour la première fois dans la longue histoire de l’entreprise. Après plusieurs années difficiles, le rachat de l’entreprise par l’investisseur autrichien Helmut Rothenberger Group en septembre 2017 a permis de retrouver des eaux plus calmes. Gerhard Glanz, membre du groupe, a repris à la fois les fonctions de directeur général et de coassocié de Röhm. Selon lui, le portefeuille de l’entreprise correspondait parfaitement aux domaines d’activité existants de la holding Rothenberger, qui génère un volume de ventes de 1,3 milliard d’euros avec plus de 100 sociétés d’exploitation, dont beaucoup dans le secteur des machines-outils.

En appliquant un vaste projet de restructuration, M. Glanz a réussi à redresser l’entreprise en l’espace de quelques mois. Il a rétabli la confiance des employés et des clients et a ramené Röhm dans la zone de profit. Afin de préparer l’entreprise à l’avenir, un montant de plusieurs millions d’euros a été investi dans de nouvelles machines et de nouveaux systèmes. L’objectif est de fabriquer les produits de haute technologie de Röhm dans une qualité encore meilleure et de manière plus rentable.

« Made in Germany » associé à « Swiss Made »

Pour Alexander Scheitenberger, directeur de la division, et ses 35 employés, l’investissement est arrivé au bon moment. Le département d’Alexander Scheitenberger fabrique des systèmes de serrage d’outils, dont 40 % sont des conceptions spéciales personnalisées. Mécanicien industriel de formation, Scheitenberger travaille chez Röhm depuis 1990 et connaît très bien tous les processus d’usinage et la gamme Röhm, qui comprend des mandrins de perçage, des poinçons de centrage, des mandrins et des étaux de tour, une technologie de préhension robotisée, des mandrins motorisés, des cylindres de serrage, des mandrins et des systèmes de serrage d’outils.

Le chef de division Alexander Scheitenberger (à droite) et Erhard Bader, responsable de la production sur

Le chef de division Alexander Scheitenberger (à droite) et Erhard Bader, responsable de la production sur

, sont très satisfaits de la décision prise en faveur du KELLENBERGER K100.

Les pièces étaient usinées sur une rectifieuse universelle KEL-VARIA d’une largeur de centre de 1 000 mm, utilisée depuis 18 ans. Aujourd’hui, les pièces de rechange pour les composants clés n’étaient plus disponibles, ce qui rendait inévitable un investissement de remplacement. Scheitenberger et Erhard Bader, responsable de la production, sont tombés d’accord sur le fait que la nouvelle machine devait à nouveau être une Kellenberger. « Nous avons eu de très bonnes expériences avec la KEL-VARIA. La fiabilité, la précision et la sécurité du processus de la machine pendant toute la durée de fonctionnement ont été exceptionnelles. En outre, la coopération avec Kellenberger a toujours été caractérisée par un haut niveau de professionnalisme. Erich Ziegler, le responsable de secteur de Kellenberger qui s’occupe de nous nous a donné d’excellents conseils sur le nouvel approvisionnement. » Depuis 2018, le portefeuille de produits Kellenberger propose deux modèles de machines, qui peuvent répondre aux tâches d’usinage chez Röhm. Le nouveau concept de plateforme KELLENBERGER K100 s’est avéré être la meilleure solution, d’autant plus que le fabricant suisse Wenger avait spécialement adapté une automatisation à la machine.

Solution de plate-forme polyvalente

La tâche confiée aux ingénieurs de Saint-Gall, en Suisse, en ce qui concerne la KELLENBERGER K100 était de développer une plate-forme sur laquelle différents concepts de machines pourraient être réalisés avec une forte orientation vers le client. Le segment des rectifieuses performantes et bon marché au sein du groupe a été intégré dans le concept. La solution modulaire sur une plate-forme commune et un nouveau concept d’assemblage pour réduire le temps de traitement permettent une production rentable de la machine et donc un très bon rapport qualité/prix. Le concept de la machine a été optimisé en étroite collaboration avec le service après-vente. Cela a permis d’accélérer les processus de maintenance et d’entretien et de faciliter l’accès aux composants nécessitant une maintenance intensive.

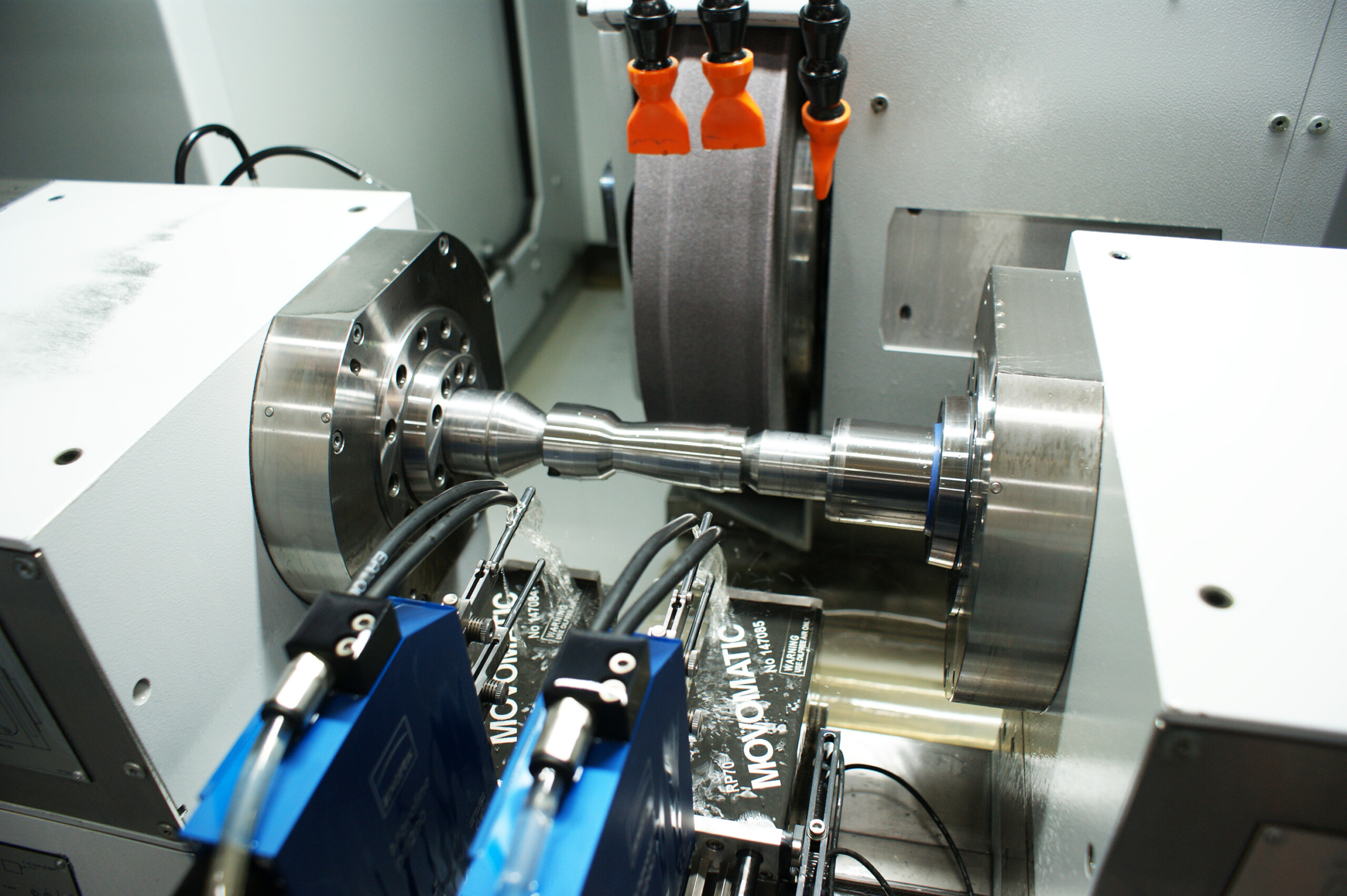

Usinage avec les centres de haute précision RÖHM sur la KELLENBRGER K100

Usinage avec les centres de haute précision RÖHM sur la KELLENBRGER K100

La KELLENBERGER K100 offre la plus large gamme de configurations standard pour une grande variété d’opérations de meulage. La machine est disponible avec des largeurs de centre de 1000/600 mm et une hauteur de centre de 200 mm, et est conçue pour des poids de pièces allant jusqu’à 150 kg. L’augmentation de la puissance d’entraînement de la meule (11,5 kW) permet d’accroître la productivité, tandis que le nouveau guide de l’axe Z permet d’obtenir une plus grande précision du profil. Pour une plus grande précision dans la rectification non circulaire, l’axe C est équipé d’un entraînement direct. Röhm a opté pour une machine d’une largeur centrale de 1 000 mm.

La KELLENBERGER K100 dispose d’une tête de rectification tandem compacte et sans collision avec des motobroches. 10 variantes de têtes de rectification sont disponibles pour optimiser la conception de la machine par rapport aux pièces usinées. Le carter renforcé permet d’utiliser les plus grands diamètres de meule pour la rectification intérieure (jusqu’à 125 mm).

La conception conviviale et ergonomique des machines KELLENBERGER K100 est complétée par un guidage intuitif de l’opérateur via une interface à écran tactile. Les machines sont équipées d’une commande CNC Fanuc 31i ultramoderne avec écran tactile de 19 pouces. Différents logiciels prêts à l’emploi sont inclus en standard ou peuvent être ajoutés en option. Ils couvrent les pièces simples, les pièces complexes dans le temps d’usinage le plus court, ainsi que les contours et profils complexes.

Solution de chargement intelligente

Le KELLENBERGER K100 est idéal pour les solutions d’automatisation les plus diverses. Le spécialiste suisse de l’automatisation Wenger a conçu spécialement pour le KELLENBERGER K100 la solution de chargement KELLENBERGER A9000 FLEX pour les mandrins et les pièces d’arbres. Le chargeur KELLENBERGER A9000 FLEX permet le traitement automatisé de pièces d’arbres Ø 6 – 100 mm, L = 20-600 mm, diamètre max. de la pince = 80 mm et de pièces de mandrins Ø 4-100 mm, L = 15-100 mm, diamètre max. de la pince = 80 mm avec des poids de pièces de max. 5 kg en mode alterné, max. 15 kg en mode pièce unique. Les têtes de préhension interchangeables facilitent le changement rapide entre les parties de l’arbre et du mandrin. Dans le module d’empilage, 8 emplacements de palettes de 400 x 600 mm sont disponibles. Des inserts pour les pièces de l’arbre ou du mandrin peuvent être insérés dans les cadres des palettes. Une solution idéale pour Erhard Bader et Alexander Scheitenberger.

Intérieur du chargeur KELLENBERGER A9000 FLEX avec portique de ligne et changeur de palettes

Intérieur du chargeur KELLENBERGER A9000 FLEX avec portique de ligne et changeur de palettes

La machine est chargée par un portique télescopique. Une trappe automatique ferme la salle des machines pendant l’usinage pour assurer la stabilité thermique de la machine. Directement à l’entrée, l’électricité et l’air comprimé sont enregistrés, ce qui permet de comptabiliser et de visualiser la consommation d’énergie de la KELLENBERGER A9000 FLEX. Pour réduire la consommation d’énergie, la vitesse du KELLENBERGER A9000 FLEX est automatiquement ajustée au temps de cycle de la machine de traitement. Un assistant de configuration guidé par l’image aide l’opérateur à passer à une nouvelle pièce à usiner. Michael Wenger, directeur général de Wenger, a supervisé la mise en service initiale, qui a été suivie d’une formation pour les employés de Röhm à Kellenberger. Une semaine après la mise en service de la machine, le travail en trois équipes a repris. « La fiabilité de la chargeuse est très élevée », rapporte Alexander Scheitenberger. « Nous n’avons pas eu de temps d’arrêt jusqu’à présent.

Les attentes ont été largement dépassées

L’offre de services comprend également la maintenance à distance de la machine. De plus, les petits travaux d’entretien sont effectués en interne chez Röhm. « Quelques-uns de nos employés ont suivi une formation au service après-vente chez Kellenberger, axée sur la nouvelle machine, de sorte qu’ils peuvent effectuer eux-mêmes les petites réparations », explique Scheitenberger. « Il n’est pas nécessaire d’appeler l’équipe de service de Kellenberger pour un problème mineur. Mais si vous avez besoin d’un service, il est rapide et fiable.

Les conclusions d’Alexander Scheitenberger et de ses collègues sont très positives : « En termes de précision, la nouvelle machine nous a permis de faire un bond en avant. Aujourd’hui, nous rectifions avec une précision de 2 micro-mètres avec la fiabilité du processus. La qualité de surface de la pince usinée est si bonne que, avec les mêmes temps de polissage, les résultats sont bien meilleurs, passant de Ra 0,3-0,4 micro-mètres à moins de Ra 0,1 », ajoute-t-il avec satisfaction : « Grâce à la meule plus grande et au fait que la nouvelle machine est tout simplement plus rapide que l’ancienne, nous avons augmenté notre productivité de 25 %. En outre, les coûts de personnel sont inférieurs de 30 % car, grâce à l’automatisation, un seul opérateur suffit pour deux machines ». On ne peut pas faire mieux !

Andreas Oszfolk, mécanicien spécialisé dans la découpe des métaux, connaît bien le domaine du meulage. Il utilise deux machines Kellenberger, dont la KELLENBERGER K100 avec automatisation.

Andreas Oszfolk, mécanicien spécialisé dans la découpe des métaux, connaît bien le domaine du meulage. Il utilise deux machines Kellenberger, dont la KELLENBERGER K100 avec automatisation.