Le portefeuille de produits de Liebherr-Verzahntechnik GmbH, basé à Kempten, en Allemagne, est d’une diversité impressionnante. Il couvre les technologies de taillage d’engrenages telles que le façonnage d’engrenages, le taillage d’engrenages, le pelage d’engrenages, la rectification d’engrenages et de profils, le chanfreinage et l’ébavurage pour la production de n’importe quel type d’engrenage. Les machines de haute précision sont utilisées dans des secteurs tels que l’aérospatiale, l’industrie automobile et ses fournisseurs, l’énergie éolienne et l’industrie minière, ainsi que la robotique et la technologie médicale. Applicable à tous les secteurs : les clients ont des exigences très élevées en matière de qualité. Les opérations de rectification circulaire sur les pièces de machines sont donc réalisées sur des rectifieuses universelles du fabricant suisse Kellenberger.

Le système modulaire Liebherr comprend des milliers de pièces différentes. Chaque série de machines de base peut être équipée de composants pour l’usinage spécifique au client, ce qui fait de chaque machine une machine à usage spécifique. Les ingénieurs de Liebherr développent souvent des solutions pour les tâches d’usinage des clients qui ne sont pas disponibles sur le marché.

La rectification est la discipline suprême de l’usinage, ce qui fait de l’atelier de rectification de Liebherr une sorte de noyau de précision maximale pour les pièces maîtresses. Depuis 2013, ce département de production est installé dans un nouveau hall climatisé – un facteur décisif pour la haute précision de l’usinage. Comme dans tous les domaines de la production chez Liebherr, seuls des experts spécialisés travaillent sur les machines de l’atelier de rectification. Le responsable de l’atelier de rectification, Gerd Eising, son collègue et adjoint Jürgen Rimac, ainsi que les dix employés travaillent en deux équipes pour s’assurer que les exigences élevées en matière de contrôle de la qualité sont respectées. « Chez Liebherr, la précision domine tout de manière décisive ». confirme Gerd Eising. « À partir de 3 micromètres, le contrôle de la qualité devient nerveux ; les erreurs de forme et les écarts dimensionnels supérieurs à 3 µm sont pratiquement des rejets. » L’achat d’une nouvelle machine est donc minutieusement planifié. Pour l’usinage des pièces rondes, la décision a été prise il y a des années en faveur des rectifieuses universelles de Kellenberger.

En 1995, la première rectifieuse cylindrique Kellenberger KEL-Varia a été mise en service chez Liebherr. Une deuxième machine équipée d’une commande Kelco 120 a été achetée en 2010 et utilisée spécifiquement pour la rectification non circulaire. Deux autres machines KEL-Varia ont suivi en 2014, l’une d’entre elles remplaçant la première KEL-Varia. Les pièces rectifiées sur les machines mesurent de 5 à 1 500 mm.

La rectifieuse cylindrique universelle KEL-Varia est le modèle prédécesseur de l’actuelle série haut de gamme KELLENBERGER K1000 et, comme cette dernière, elle est synonyme d’une qualité d’usinage et de surface optimale. Plus de 1 500 machines de cette série sont en service dans le monde entier. La machine doit son succès à sa rigidité et à sa stabilité statique et dynamique élevées, deux facteurs décisifs pour une précision et une productivité élevées. La gamme de performances de la Varia répond aux exigences de qualité de la production de précision de prototypes et de petites et moyennes séries.

Les machines KEL-Varia sont conçues avec des largeurs de centre de 1000/600 mm et une hauteur de centre de 200 mm et pour des poids de pièces jusqu’à 150 kg. Les machines sont équipées de guides hydrostatiques dans tous les axes principaux pour une précision de forme maximale lors des travaux de meulage avec des axes interpolants. L’axe B est à entraînement direct. La tête de rectification de la tourelle pivote ainsi environ trois fois plus vite et se positionne avec une précision inférieure à une seconde d’angle. En particulier lorsque l’usinage nécessite le pivotement de différentes meules, cela permet de réduire les temps morts et d’augmenter la productivité.

Jürgen Rimac, rectifieur d’application et programmeur de formation, peut citer avec précision les raisons qui l’ont poussé à choisir Kellenberger : » Bien sûr, les concurrents avaient aussi de bonnes machines. Mais avec Kellenberger, ce n’est pas seulement la qualité d’usinage qui nous a convaincus, mais aussi l’accessibilité à l’espace de travail bien structuré et ordonné et, surtout, la facilité de programmation, qui est normalement effectuée directement sur la machine par les rectifieurs. »

Pour Jürgen Rimac, Gerd Eising et Jörg Bachmeyer (de gauche à droite) le KELLENBERGER K100 marque des points grâce à l’automatisation avec chargeur de palettes

Pour Jörg Bachmeyer, rectifieur de formation, la simplicité de programmation des machines Kellenberger présente également des avantages évidents : « En termes de tolérances, on ne s’ennuie jamais dans l’atelier de rectification. De bons programmes facilitent énormément le travail. » Les machines KEL-Varia les plus récentes intègrent les fonctions de programmation KEL-Soft et KEL-Assist, utiles pour adapter les programmes existants à l’évolution des besoins en matière d’usinage. Différents logiciels prêts à l’emploi sont inclus en standard ou peuvent être ajoutés en option. Ils couvrent les pièces simples, les pièces complexes dans le temps d’usinage le plus court, ainsi que les contours et profils complexes.

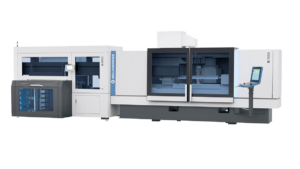

KELLENBERGER K100 automatisé pour les petites pièces

L’ajout le plus récent à l’atelier de rectification, la rectifieuse cylindrique universelle KELLENBERGER K100, utilise un guidage intuitif de l’opérateur. Les machines sont équipées de la toute dernière commande CNC Fanuc 31i avec écran tactile de 19 pouces, avec un choix de programmation de cycles nouvellement conçus ou de programmation graphique basée sur la pièce à usiner. Kellenberger fait partie de Hardinge Inc. depuis plus de deux décennies. Le concept de plate-forme de la KELLENBERGER K100 est un nouveau système modulaire qui intègre également d’autres concepts de machines Hardinge éprouvés. Une grande variété de configurations est possible pour une large gamme d’opérations de meulage. Pour limiter les temps morts, la majeure partie de la programmation de la KELLENBERGER K100 est réalisée en externe. Jürgen Rimac programme également les contours non circulaires et tous les contours qui doivent être revêtus de meules sur un poste de travail externe.

KELLENBERGER K100, automatisé avec le chargeur de palettes Wenger A9000 FLEX. Déplacements de la machine : Axe Z : 1150 / 750 mm, Axe X : 365 mm

La KELLENBERGER K100 est disponible en largeur de centre 1000/600 mm et hauteur de centre 200 mm et est conçue pour des poids de pièces jusqu’à 150 kg. La puissance d’entraînement élevée de la meule permet d’augmenter la productivité, tandis que le guide Z nouvellement développé assure une grande précision du profil. L’axe C à entraînement direct apporte une plus grande précision pour le meulage non circulaire.

Caractéristiques techniques du KELLENBERGER K100

Les points forts techniques de la KELLENBERGER K100 sont une tête de rectification compacte innovante (10 variantes de tête de rectification, puissance d’entraînement de 11,5 kW, meule de 500 mm, jusqu’à 63 m/s, broches HF pour la rectification intérieure, y compris disposition diagonale et tandem), une tête universelle sans collision avec trois positions d’outil et une position de mesure, ainsi qu’une nouvelle disposition des palpeurs de mesure sans mécanisme de pivotement pour une plus grande précision de mesure. Une contre-pointe synchrone permet l’usinage complet d’arbres sans entraîneur, de sorte que la pièce peut être usinée sur toute sa longueur.

Meulage entre pointes d’une vis de section de table pour une machine Liebherr BK2

Automatisation des palettes sur mesure

L’automatisation est un thème majeur dans l’atelier de rectification, car au moins la moitié des deux équipes travaillent sans personnel. La KELLENBERGER K100 répond à cette exigence grâce à la solution d’automatisation A9000 FLEX , que le spécialiste suisse de l’automatisation Wenger a spécialement adaptée à cette machine. La flexibilité qui en résulte a joué un rôle décisif dans la décision d’achat. Le chargeur de pièces de mandrins et d’arbres peut contenir de 40 à plusieurs centaines de pièces et est commandé séparément. Dans l’atelier de rectification, les tailles de lots vont de 1 à 100 pièces, et dans de rares cas jusqu’à 200 pièces. « À partir de cinq pièces, il vaut la peine d’utiliser le chargeur », explique Jörg Bachmeyer. « Nous chargeons également les boulons excentriques à l’aide du chargeur.

Un préhenseur prend la pièce finie dans la salle des machines (image ci-dessus),

la transporte jusqu’au chargeur et la dépose sur la palette (photo ci-dessous).

Le chargeur A9000 FLEX permet le traitement automatisé de pièces d’arbre Ø 6 – 100 mm, L = 20-600 mm, diamètre max. de la pince = 80 mm et de pièces de mandrin Ø 4-100 mm, L = 15-100 mm, diamètre max. de la pince = 80 mm avec des poids de pièces de max. 5 kg en mode alterné, max. 15 kg en mode pièce unique. Les têtes de préhension interchangeables facilitent le changement rapide entre les parties de l’arbre et du mandrin.

Dans le module d’empilage, 8 emplacements de palettes de 400 x 600 mm sont disponibles. Des inserts pour les pièces d’arbres ou de mandrins peuvent être insérés dans les cadres de palettes. La machine est chargée par un portique télescopique. Une trappe automatique ferme la salle des machines pendant l’usinage afin de garantir la stabilité thermique de la machine. Directement à l’entrée, l’électricité et l’air comprimé sont enregistrés, ce qui permet d’enregistrer et de visualiser la consommation d’énergie de l’A9000 FLEX . Pour réduire la consommation d’énergie, la vitesse de l’A9000 FLEX est automatiquement ajustée au temps de cycle de la machine de traitement. Un assistant de configuration guidé par l’image aide l’opérateur à passer à une nouvelle pièce à usiner.

À la question de savoir pourquoi Kellenberger se voit attribuer le contrat à plusieurs reprises, Gerd Eising répond : « Il ne s’agit pas d’un processus automatique. Lorsqu’une machine doit être achetée, tous les fabricants de machines éligibles sont pris en considération. La machine qui présente la technologie la plus appropriée et le meilleur rapport qualité-prix se voit attribuer le contrat. Avec Kellenberger, nous disposons d’un interlocuteur compétent pour toutes les questions techniques et de service. Le service après-vente des rectifieuses Kellenberger vient de Suisse et le site de production se trouve pratiquement au coin de la rue. » Il est donc fort probable que la prochaine rectifieuse soit également une Kellenberger.

AUTOMATION A9000 FLEX K1000