Depuis 50 ans, le fabricant néerlandais de fraiseuses à portique et de centres d’usinage Unisign réalise des concepts de machines qui sont adaptés de manière constructive à des exigences d’usinage particulières. Une profondeur de production interne de plus de 80 % garantit que le savoir-faire reste au sein de l’entreprise. Entre autres, toutes les pièces à usiner nécessitant une grande précision sont fabriquées en interne. Dans le domaine de la rectification, l’entreprise s’appuie sur le spécialiste suisse des rectifieuses Kellenberger.

Lorsque Bart van Ruth a fondé son bureau d’études il y a exactement 50 ans, il avait pour objectif de trouver des solutions technologiques pour améliorer la productivité. Le développement de son premier produit, une perceuse CNC verticale à déplacement de colonnes avec un banc de machine fixe, a été couronné de succès, en particulier sur le marché allemand. En 1988, il a présenté la première fraiseuse à portique pour l’usinage des pièces sur cinq faces.

Aujourd’hui, les machines à portique, les machines à colonne mobile et les centres d’usinage multitâches Unisign sont utilisés dans le monde entier par des entreprises de logistique et d’énergie, des constructeurs de véhicules utilitaires et des entreprises d’ingénierie générale, la plupart d’entre eux étant des machines spéciales. La gamme de pièces usinées sur ces machines comprend des essieux avant et arrière de camions, des longerons de châssis, des profils de mâts de levage, des châssis d’excavateurs, des poutres de grues et des châssis de bogies de chemin de fer, qui sont souvent produits en une seule opération de serrage sur les machines Unisign. La longueur d’usinage des machines dépasse souvent 25 m – ce qui est compréhensible au vu de ces pièces. Les centres d’usinage Unisign usinent notamment des pompes et des vannes pour l’industrie pétrolière et gazière, ainsi que des composants sophistiqués pour les installations énergétiques telles que les turbines ou les centrales éoliennes.

Les technologies innovantes ont toujours joué un rôle important pour Unisign. Cette tradition est perpétuée par Paul van Ruth, qui dirige l’entreprise en deuxième génération depuis 2008. Le centre technologique d’Unisign abrite un département de recherche et de développement où sont développés en permanence de nouveaux concepts de machines offrant des solutions à des problèmes d’usinage particuliers. Le hall de production et d’assemblage qui s’y trouve également est souvent utilisé pour des essais d’usinage pour les clients.

« Ici, nous pouvons démontrer de manière impressionnante les performances de nos machines », explique Paul Lennaerts, directeur des opérations et responsable de la conception, de la production, des achats et de l’assemblage. Cet ingénieur en mécanique travaille dans l’entreprise depuis 1991 et a longtemps travaillé au service clientèle au début. « Nous montrons aux clients comment nos machines peuvent augmenter la productivité d’une opération de fabrication », poursuit M. Lennaerts, qui ajoute : « Dans notre propre production, nous fabriquons les composants de nos machines principalement sur des machines Unisign, du moins en ce qui concerne les processus de tournage, de fraisage et de perçage. Pour les autres opérations d’usinage, nous utilisons des machines de fabricants dont la conscience de la qualité est similaire à la nôtre, comme nous en faisons l’expérience avec Kellenberger, par exemple. »

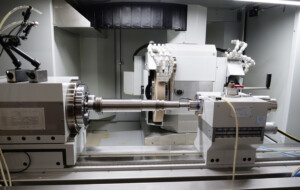

Vue sur l’espace de travail généreux du KELLENBERGER K1000

Pour les opérations de rectification de pièces de haute précision telles que les tirants, les mandrins et les bagues d’écartement, une Kellenberger KEL-VARIA (le modèle prédécesseur de la série haut de gamme KELLENBERGER K1000) avec commande Heidenhain a été achetée en 2003. La gamme de performances de ces machines est orientée vers les exigences élevées de la production de précision de prototypes ainsi que de petites et moyennes séries. Une table de machine solide avec un banc de machine renforcé apporte une rigidité et une stabilité statique et dynamique très élevées, deux facteurs décisifs pour une qualité d’usinage et de surface optimale, une précision élevée et une grande productivité.

En 2021, une autre rectifieuse Kellenberger, une KELLENBERGER K1000, a été achetée, d’une part pour des raisons de capacité et d’autre part en raison des exigences croissantes en matière de performances. René van der Peet de la société de vente BMT Machine Tools BV, qui représente depuis de nombreuses années les marques Kellenberger, Hardinge appartenant au groupe américain Hardinge aux Pays-Bas, a agi en tant que consultant spécialisé dans ce cas. Il a guidé de manière experte le processus de sélection de la nouvelle machine. « Lors de l’achat d’une machine, nous évaluons très soigneusement tous les paramètres et ne laissons rien au hasard », explique Paul Lennaerts. « Nos pièces varient considérablement en termes de taille et de type d’usinage, et nous usinons principalement de petits lots et des pièces individuelles, ce qui signifie que la machine doit être très flexible, tout en garantissant une production élevée et une grande fiabilité du processus.

René van der Peet (BMT), Paul Lennaerts et Jan Litjens (tous deux Unisign) devant la KELLENBERGER K1000

Le KELLENBERGER K1000 est équipé de guidages hydrostatiques dans tous les axes principaux pour une précision de forme maximale dans les tâches de rectification avec des axes interpolants. L’axe B de la tête de rectification, commandé par la CNC, est hydrostatique et donc sans usure. Il est doté d’un entraînement direct avec un moteur à couple élevé refroidi par eau et un codeur angulaire avec une résolution de 0,1 pouce. La tête de meulage à tourelle pivote ainsi environ trois fois plus vite et se positionne avec une précision inférieure à une seconde d’angle. Cela permet de réduire les temps morts et d’augmenter la productivité, en particulier lorsque l’usinage nécessite le pivotement de différentes meules.

Parmi les largeurs de centre de 1 000/1 600 mm et les hauteurs de centre de 200/250 et 300 mm disponibles en option pour la KELLENBERGER K1000, ils se sont décidés pour une machine avec une largeur de centre de 1 600 mm et une hauteur de centre de 250 mm. « La KEL-VARIA a également ces dimensions. Nous exploitons pleinement l’espace de travail lors de la rectification de longs mandrins », explique Paul Lennaerts. Parmi les plus de 30 variantes de têtes de rectification avec broches de rectification externe et interne qui sont disponibles en standard pour le KELLENBERGER K1000 et qui couvrent toutes les exigences d’usinage, Unisign a choisi la configuration de tête de rectification UR 1-6-7 avec une broche de rectification externe et deux broches de rectification interne à haute fréquence avec des vitesses de rotation de max. 42.000 tr/min et 60.000 tr/min, respectivement.

L’achat du KELLENBERGER K1000 a été bien préparé avec divers essais de broyage à l’usine Kellenberger de Saint-Gall. Parmi les pièces acceptées figuraient des réceptacles Capto C8. Ces récipients font partie des pièces qu’Unisign fabrique en interne. Le savoir-faire nécessaire à la rectification des porte-outils Capto a été fourni par Kellenberger en même temps que la machine après les tests de rectification. « Cela nous a beaucoup aidés au début », déclare Paul Lennaerts. « AVN, notre partenaire pour les abrasifs, s’est également beaucoup impliqué dans cette affaire.

Jan Litjens, rectifieur de formation, utilise la KEL-VARIA et la KELLENBERGER K1000.

Toutes deux sont équipées d’une commande Heidenhain et du logiciel Kellenberger.

La KELLENBERGER K1000 est équipée d’une commande Heidenhain GRINDplus640 et du logiciel Kellenberger RED Solution, qui comprend un guide GRAPHIQUE pour la création de programmes à partir de dessins de composants en 2D, y compris l’importation DXF, ainsi que l’assistance d’un éditeur de formes et de technologies et la visualisation de séquences de programmes ICON-Guide pour la conception libre de programmes sur la base de la norme ISO. Ce dernier est nécessaire pour la rectification non circulaire ainsi que pour la rectification de profil (par ex. filets). En outre, le module de rectification non circulaire Heidenhain a été acheté.

« Nous sommes très satisfaits de la nouvelle machine », résume Paul Lennaerts. « Elle nous a permis d’augmenter nos performances comme nous le souhaitions. Et nous apprécions également le service après-vente de la machine de Kellenberger, dont les distances sont courtes en raison d’une localisation aux Pays-Bas. Nous avons également opté pour le module de télédiagnostic avec sécurité informatique intégrée, qui est utilisé pour résoudre les dysfonctionnements mineurs. Dans l’ensemble, Kellenberger n’est pas seulement un fournisseur de machines pour nous, mais aussi un bon conseiller pour les processus de fabrication dans le secteur de la rectification. »

L’entreprise Kellenberger vient de quitter son ancien siège de Saint-Gall pour s’installer à Goldach, au bord du lac de Constance. A cette occasion, les marques Voumard et Hauser appartenant à Kellenberger ainsi que le centre d’application de Studen ont également été transférés sur le nouveau site. Dans la grande halle de production moderne, un centre de fraisage à portique Unisign UNIPORT 6000-P destiné à l’usinage de grandes pièces pour les machines Kellenberger a récemment commencé à travailler.