作为刀具和工件夹持系统的制造商,罗姆有限公司已有 100 多年的历史。在这些年里,公司稳步发展,如今在德国拥有三个生产基地,在全球拥有 1300 名员工,为国际市场提供服务。在位于 Sontheim/Brenz 的德国主要工厂,750 名员工占地 41000 平方米,主要为汽车工业、机械工程、航空航天等行业生产技术导向型系统解决方案。相关零件在克林伯格高级磨床上完成。

其中,内部危机导致销售额下降,使罗姆公司在漫长的历史中首次跌入深渊。在经历了几年的困难时期后,2017 年 9 月,公司被奥地利投资商赫尔穆特-罗滕贝格集团收购,重归平静。集团成员格哈德-格兰茨(Gerhard Glanz)接任了罗门公司的首席执行官和联合合伙人。他认为,该公司的投资组合与罗滕贝格控股公司的现有业务领域完美契合,罗滕贝格控股公司的销售额达 13 亿欧元,拥有 100 多家运营公司,其中许多都在机床领域。

格兰兹实施了一项广泛的重组计划,在几个月内实现了 “扭亏为盈”。他恢复了员工和客户的信心,使罗姆公司重新进入盈利状态。为了使公司适应未来的发展,格兰茨投入了几百万欧元,用于购买新的机器和系统。未来的目标是生产出质量更好、成本效益更高的高科技产品。

“德国制造 “与 “瑞士制造 “相得益彰

对于部门经理 Alexander Scheitenberger 及其 35 名员工来说,这项投资来得正是时候。Scheitenberger 所在的部门生产刀具夹持系统,其中 40% 是定制的特殊设计。作为一名训练有素的工业机械师,Scheitenberger 自 1990 年以来一直在罗姆工作,非常熟悉所有的加工工艺和罗姆的产品组合,其中包括钻头卡盘、中心冲、车床卡盘和虎钳、机器人抓取技术、动力卡盘、夹紧油缸、心轴和刀具夹紧系统。

部门经理 Alexander Scheitenberger(右)和

部门经理 Alexander Scheitenberger(右)和

生产主管 Erhard Bader 对克林伯格 K100 的决定非常满意

这些零件是在一台中心宽度为 1 000 毫米的 KEL-VARIA 万能磨床上加工的,这台磨床已经使用了 18 年。现在,关键部件的备件已无法获得,因此更换设备的投资不可避免。Scheitenberger 和生产主管 Erhard Bader 一致认为,新的机床应该还是克林伯格的。”我们对 KEL-VARIA 的使用经验非常丰富。机器在运行期间的可靠性、准确性和工艺安全性都非常出色。此外,与克林伯格的合作始终体现出高度的专业性。负责我们的克林伯格区域经理 Erich Ziegler 在新采购方面给了我们很好的建议。”自 2018 年以来,克林伯格的产品组合提供了两种机床设计,可以满足罗姆公司的加工任务。事实证明,全新的 KELLENBERGER K100 平台概念是最佳解决方案,特别是瑞士制造商 Wenger 专门为该机床改装了一套自动化装置。

多功能平台解决方案

瑞士圣加仑的工程师们为克林伯格 K100 设计的任务是开发一个平台,在此平台上可以实现不同的机床概念,并以客户为导向。集团内部的高性能、低成本磨床部门也被纳入了这一理念。通用平台上的模块化解决方案和全新的装配理念缩短了生产时间,实现了机床的低成本生产,从而实现了极高的性价比。在与服务部门的密切合作下,对机器概念进行了优化。这不仅加快了维护和服务流程,而且使维护密集型部件的使用更加方便。

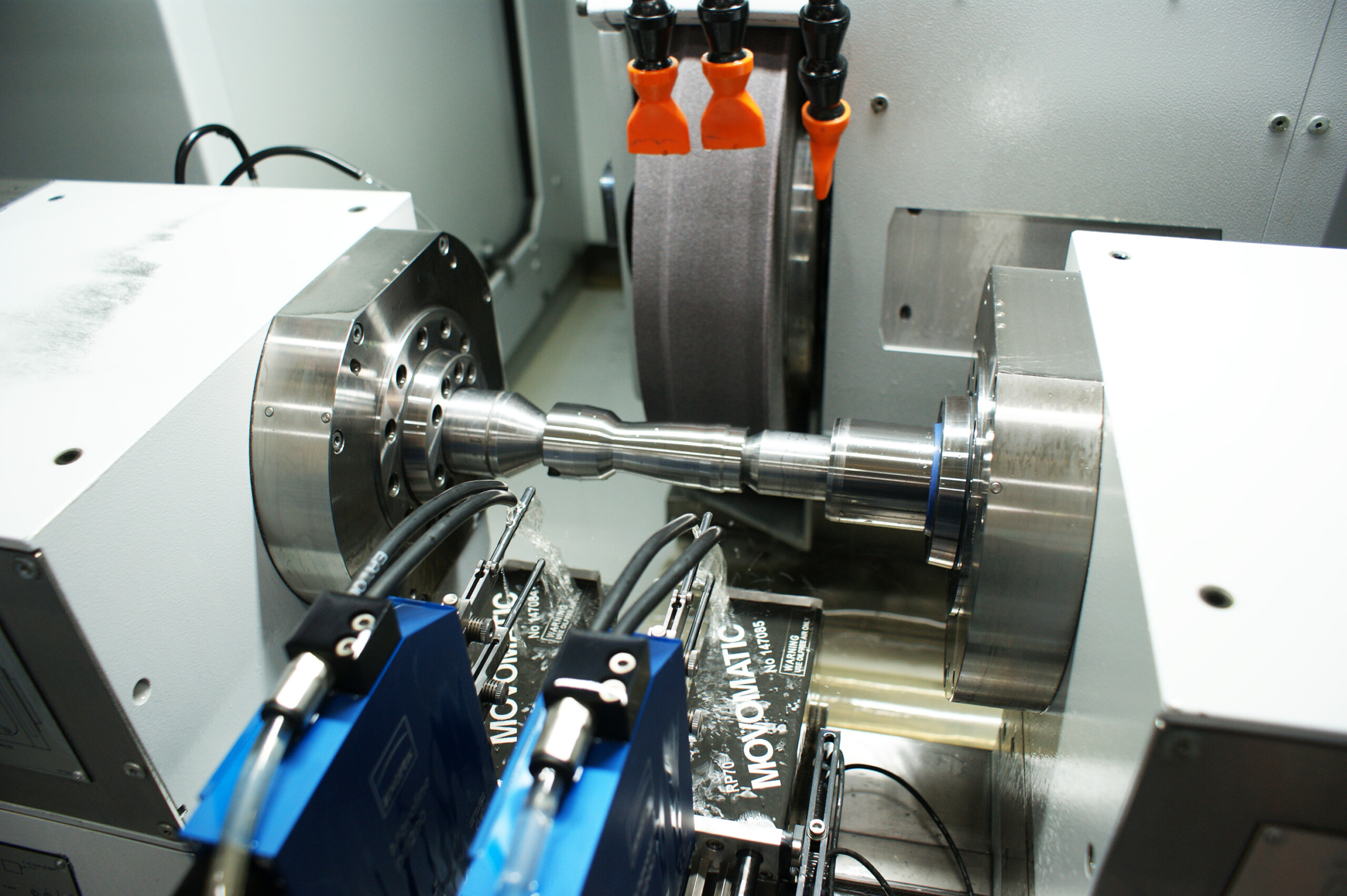

在 KELLENBRGER K100 上使用 RÖHM 高精密加工中心进行加工

在 KELLENBRGER K100 上使用 RÖHM 高精密加工中心进行加工

克林伯格 K100 提供最广泛的标准配置,适用于各种磨削操作。该机床的中心宽度为 1,000/600 mm,中心高度为 200 mm,可加工重达 150 kg 的工件。更高的砂轮驱动功率(11.5 千瓦)确保了更高的生产率,而新设计的 Z 轴导轨则带来了更高的轮廓精度。为了提高非圆磨削的精度,C 轴配备了直接驱动装置。罗姆选择了一台中心宽度为 1,000 毫米的机床。

克林伯格 K100 磨削头结构紧凑,与电主轴串联,不会发生碰撞。有 10 种磨削头可供选择,以优化机床与被加工工件的关系。加固的外壳允许最大直径的砂轮用于内圆磨削(最大 125 毫米)。

克林伯格 K100 机床采用用户友好型人体工程学设计,并通过触摸屏界面提供直观的操作指导。机床配备最先进的 Fanuc 31i 数控系统和 19 英寸触摸屏。各种现成的软件包既可作为标准配置,也可作为选件添加。这些软件包涵盖简单工件、在最短时间内加工复杂工件以及复杂轮廓和型材。

智能装载解决方案

克林伯格 K100 是各种自动化解决方案的理想选择。瑞士自动化专家 Wenger 专门为 KELLENBERGER K100 定制了用于卡盘和轴类零件的装载解决方案 KELLENBERGER A9000 FLEX。KELLENBERGER A9000 FLEX 上料装置可自动加工直径 6 – 100 毫米、长 = 20 – 600 毫米、最大夹具直径 = 80 毫米的轴类零件和直径 4 – 100 毫米、长 = 15 – 100 毫米、最大夹具直径 = 80 毫米的卡盘类零件,工件重量最大为 5 千克(交替模式),最大夹具直径 = 80 毫米(交替模式)。交替模式下最大重量为 5 千克,单个工件模式下最大重量为 15 千克。单工件模式下最大 15 千克。可互换的抓头便于快速更换轴和卡盘部件。在堆垛模块中,有 8 个尺寸为 400 x 600 毫米的托盘空间。轴或卡盘部件的插件可插入托盘框架中。Erhard Bader 和 Alexander Scheitenberger 的理想解决方案。

带有生产线龙门架和托盘交换装置的克林伯格 A9000 FLEX 装载机的内部结构

带有生产线龙门架和托盘交换装置的克林伯格 A9000 FLEX 装载机的内部结构

机床通过伸缩式龙门装载。加工过程中,自动舱门关闭机房,以确保机床的热稳定性。直接在进料口记录电能和压缩空气,这样就可以记录并直观地显示 KELLENBERGER A9000 FLEX 的能耗。为了降低能耗,克林伯格 A9000 FLEX 的速度会根据加工机器的周期时间自动调整。在更换新工件时,图像引导设置向导可为操作员提供帮助。温格总经理迈克尔-温格(Michael Wenger)监督了初次调试,随后对克林伯格的罗姆员工进行了培训。机器试运行一周后,三班制运行恢复。”Alexander Scheitenberger 说:”装载机工作的可靠性非常高。”到目前为止,我们还没有发生过停机事故”。

远超预期

服务包还包括机器的远程维护。另外:小型维修工作由罗姆公司内部处理。”Scheitenberger 说:”我们的几名员工在克林伯格接受了以新机器为重点的服务培训,因此他们可以自己进行小型维修。”小问题没必要找克林伯格的服务团队。但如果您确实需要服务,它也是快速可靠的。

Alexander Scheitenberger 和他的同事们得出了非常积极的结论:”在精度方面,新机器给我们带来了质的飞跃。如今,我们的磨削精度达到了 2 微米,而且工艺可靠。加工后的刀夹表面质量非常好,在抛光时间相同的情况下,效果要好很多倍,从 Ra 0.3-0.4 微米到 Ra 0.1 以下”,他满意地补充道:他满意地补充道:”由于砂轮更大,而且新机器比旧机器更快,我们的生产率提高了 25%。此外,人员成本也降低了 30%,因为实现了自动化,一名操作员就可以操作两台机床”。没有比这更好的了!

金属切割技师 Andreas Oszfolk 精通打磨技术。 他操作着两台克林伯格机器,其中包括带自动化功能的 KELLENBERGER K100。

金属切割技师 Andreas Oszfolk 精通打磨技术。 他操作着两台克林伯格机器,其中包括带自动化功能的 KELLENBERGER K100。