机器、工具和加工设备的完美结合造就了极高的精密度。日本-瑞士企业 BIG KAISER 在其生产的高精度加工设备上,尤其是在克林伯格 SP51 MSY 机床上,实现了高精度和高强度的完美结合。

硬车削早已成为轴承和汽车工业、工具和模具制造以及工具制造等行业的主要制造工艺。在许多加工情况下,例如在滚珠轴承生产或工具技术中,硬车削比磨削节省时间,因此也节省成本。在一次装夹操作中加工复杂工件时,将硬车削和磨削操作结合在一台机床上可实现较低 µ 范围内的尺寸精度和较高的工艺可靠性。

正是由于这些原因,精密工具制造商 BIG KAISER 多年来一直将硬车削视为磨削的适当补充,以满足对产品质量的高要求,KAISER 这一名称自 1948 年成立以来一直代表着这一点,2015 年与日本公司 BIG Daishowa 合并后也未改变。

在 135,000 平方米的生产区域内,分布在 4 个国家的约 900 名员工确保了模块化刀具系统(20,000 种标准产品和 12,000 种特殊零件)的生产始终保持高精度。在位于苏黎世附近的 Rümlang 的 BIG KAISER 创始基地,尽管主要以磨削为主,但早已配备了瑞士磨床制造商生产的硬车床和磨床。

2014 年,随着对老化车床进行必要的更换投资,重点转向硬车削。扩大加工选项也是我们的愿望之一。”在购买新机床时,我们总是对现有的生产工艺进行测试,”BIG KAISER 生产经理 Marcel Stettler 在解释寻找机床的方法时说道。”我们的产品具有创新性,这也反映在我们的加工要求中”。

生产高精度硬车床的机床制造商并不多。机床制造商克林伯格是这一领域的领先企业之一,它开发出了 SP- 系列。目前,该系列已成为瑞士磨削集团克林伯格瑞士股份公司的产品组合之一。在 BIG KAISER 生产主管 Marcel Stettler 和 Marco Kotz 参观当时的瑞士 Hardinge 代表 PerfecBore 的内部展览期间,总经理 Pierre Moser 与产品经理 Markus Günschmann 进行了接触。他关于硬车床硬车削的介绍引起了 BIG Kaiser 公司经理的注意。

在权衡了所有供应商提供的不同机床方案后,很明显,硬车床,尤其是克林伯格 SP51,比竞争对手的机床更能满足 BIG KAISER 的特殊要求,特别是在重复精度方面。卖点之一是将所需的圆铣加工集成到机器中。额外的挑战:BIG KAISER 的批量从一个零件到几百个零件不等。此外,还要求直径精度达到 1 µm。德国 Hardinge 子公司乐于接受挑战,以客户的要求为中心,开发这种以工艺为导向的解决方案。这也是 BIG KAISER 在 2015 年选择使用克林伯格 SP51 的另一个原因。

BIG Kaiser 的生产经理 Marcel Stettler 和生产经理 Marco Kotz 对他们选择的机器同样感到

满意,这就是克林伯格 SP51 MSY…

……正如瑞士代表 PerfecBore 公司总经理 Pierre Moser 所言

稳定性和准确性

硬车削系列数控高精度车床的刚性和稳定性使其成为硬车削以及硬车削和磨削组合操作的理想选择,可在一次装夹中生产复杂工件。测量报告证明,T 系列的连续机床精度为 3 µm,工件圆度为 0.25 µm (T42) 和 0.70 µm (T65),重复精度(所有轴)为 0.76 µm,可实现的表面光洁度优于 Ra 0.15 µm 或 Rz1。

45° 全浇铸机床床身采用 Harcrete 聚合物混凝土填充,具有最大程度的减振效果,可实现更高的表面质量、更长的刀具寿命和可靠的加工顺序。夹头就绪主轴概念可将工件直接牢固地夹持在主轴上。硬车削系列所支持的夹头系统并不像通常情况下那样设计为适配器系统。这就大大缩短了伸出长度,并使工件的加工尽可能靠近主轴轴承。由此产生的最大主轴刚性是实现最高精度的先决条件。

独立 Y 轴的使用提高了铣削时的精度,并实现了硬车削时刀具中心的高精度调整。强大的主轴转速为 6000/5000/4000 rpm,驱动功率为 11/15/26 kW,为高精度车削奠定了基础。

BMT 55 工具转塔有 12 个工位,通过 ½ 分度,最多可安装 24 个固定工具或 12 个驱动工具。后者的驱动功率为 5.5 千瓦,扭矩为 42 牛米,转速高达每分钟 8000 转。

工艺可靠性和表面质量

“对硬车削工艺的信心是我们最初最重要的事情。生产经理 Marco Kotz 说道。随着克林伯格 SP51 的投入使用,以前经过验证的加工工艺得到了重新定义和简化,从而缩短了生产时间。在很短的时间内,大部分适合这种加工工艺的零件已经在新机器上运行。”Marco Kotz 说:”仍有一些零件和工序更适合使用磨床。”然而,硬车削加工的质量非常高,因此并不总是需要磨削加工”。因此,克林伯格 SP51 的产能日益达到极限。

他们在硬车削方面获得的专业知识以及由此带来的生产工艺稳定性,促使马塞尔-斯特勒和马尔科-科茨考虑购买第二台硬车削机床。这一次,第一台机床已经考虑过集成磨削单元,以扩大加工选择范围。为了满足这一要求,最初再次考虑了所有可能的制造商。”然而,在我们接触的所有机床制造商中,只有哈丁格能保证我们的加工可靠性,”Marcel Stettler 说。”这是一种勇气,最终说服了我们”。新型克林伯格 SP51 MSY 于 2018 年 12 月订购,并于 2019 年夏季交付。随后于 2020 年 10 月安装了用于全自动生产的机器人处理系统。

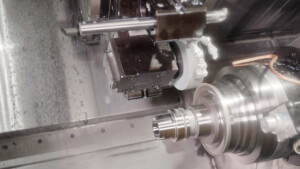

KELLENBER SP51 MSY 机床主轴和反向主轴、带磨削装置的刀塔的机房实景图

为了实现 HSK 刀柄整体加工所需的车削/铣削和磨削组合操作,新型克林伯格 SP51 MSY 机床配备了为 BIG KAISER 研发的带驱动刀具的磨削单元,该磨削单元具有倾斜位置。这种倾斜位置对于锥度和肩部的精磨具有决定性的意义。克林伯格 SP51 MSY 磨床非常适合工件在锥面圆度和直径公差以及 HSK 锥面和内孔同心度方面的高精度要求。

修整肩磨砂轮

硬车削工件的内外轮廓

“我们对克林伯格 SP51 MSY 的整体性能非常满意,”马可-科茨总结道。”虽然该机器只能处理有限的频谱,但它却能更有效地处理这些频谱”。Marcel Stettler 补充道:”我们期待未来能有更多的创新解决方案,用于磨削工艺的集成,例如修整循环。

凯伦贝尔 SP51 MSY 配备了机器人自动化系统

宽敞的工作空间方便使用