用于夹持技术的高精度磨削 “黑森林制造“

Sterman Technische Systeme GmbH 是一家位于黑森林的家族企业,25 年来一直致力于为夹持技术领域提供技术卓越的特殊解决方案。要求苛刻的客户对高质量的产品赞不绝口。这部分归功于克林伯格的高精度磨床。

当市场上现有的高质量标准解决方案无法满足夹持技术领域的需求时,Sterman 这个名字就会出现。他们自信地自称为 “黑森林发明家”,敢于接受任何超越常规的挑战,并以首屈一指的精确度完成挑战。该公司将这种方法称为 “µ思维”,并将追求完美的理由归结为:没有精确的夹具,就无法实现工件的精度,甚至无法进行某些工艺。

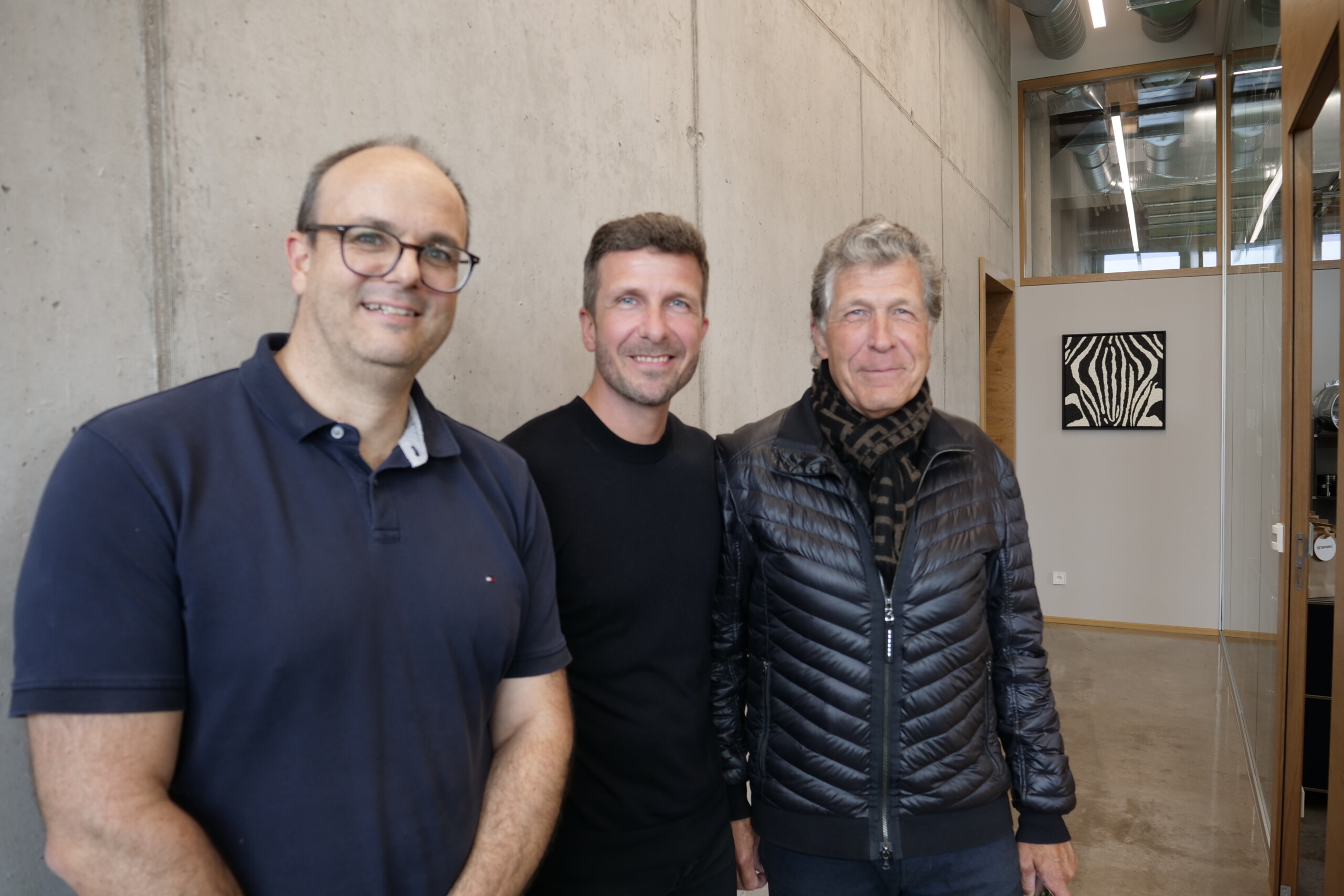

三代人以来,Sterman 在特种夹具技术的各个方面都积累了丰富的经验。公司创始人彼得-斯特曼(Peter Stermann)和他的父亲维德-斯特曼(Vid Stermann)在 1999 年之前一直管理着一家大型知名夹持技术制造商的特殊设计室。彼得-斯特曼坚信,将设计和生产结合在一起可以确保最高的产品质量,因此他在 2000 年成立了自己的公司。第三代传人约翰内斯-斯特曼(Johannes Stermann)自 2012 年起担任公司管理职务。

随后,汽车行业、航空航天、医疗和清洁技术、计量和平衡技术以及替代能源等领域的许多知名客户都委托这家年轻的公司进行生产,为其至今的成功奠定了基础。

致力于 µ:Mike Zinapold、Johannes Sterman 和 Peter Sterman

位于圣乔根-彼得采尔(St. Georgen-Peterzell)的现代化公司总部目前拥有 3,500 平方米的开发和生产空间。如今,拥有 60 名员工的 Sterman 不仅生产量身定制的夹具系统,还生产更复杂的夹具。

与客户密切合作,针对特定应用开发、设计和制造的专用机床也越来越多。这些设备也必须达到最高精度标准,例如博世用于生产电机中转换器离合器片的系统。Sterman 参与了梅赛德斯-奔驰创新型轴向磁通量电机的开发阶段。20 多项专利证明了公司的创新实力。夹紧系统的垂直生产范围超过 85%-90%,确保了公司内部的专业技术。

但 Sterman 致力于实现的 “µ思维 “究竟是什么呢?机械工程师(Dipl.-Ing.)迈克-齐纳波尔德(Mike Zinapold)解释说:”我们所说的µ思维,是指我们的产品和解决方案始终保持超高精度,以满足客户的个性化需求。作为最小的机械单位,µ 是我们的基准。在复杂的制造工艺中,正确的夹持技术能让一切变得与众不同!”

特种机械制造也是一个复杂的问题。这个 装配单元配备了 27 个数控轴

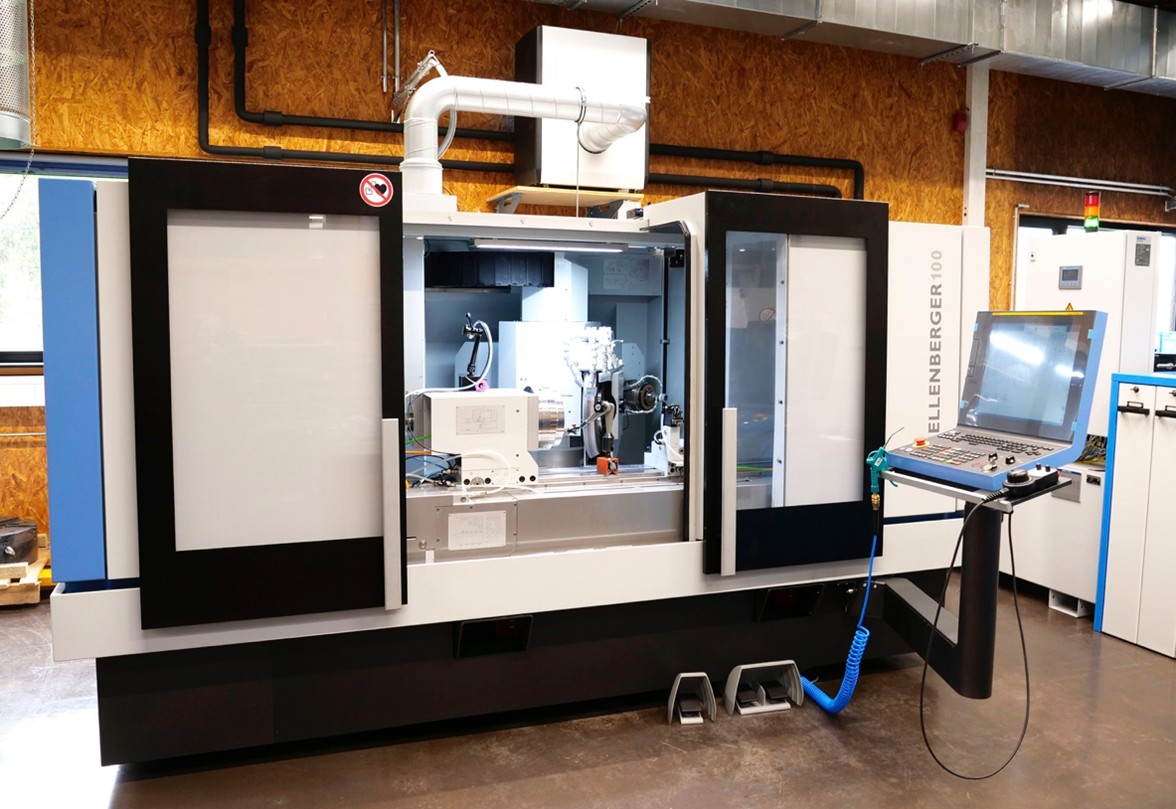

三代克林伯格机床

Sterman 的机械设备装备精良,拥有 15 台加工中心,主要来自德国和瑞士制造商。在磨削部门,三代不同系列的克林伯格磨床并肩而立。最新的两台磨床是万能外圆磨床 KELLENBERGER K100 和 Voumard 1000(现在在产品组合中列为 KELLENBERGER VM 1000)。Voumard 1000 尤其擅长内圆磨削,即使是最小直径的工件,它也能毫不费力地达到顶级精度。

未来,K100 将取代生产中的老式克林伯格 KEL-Varia。这台机器就是今天克林伯格高档级 K1000 的前身。然而,团队有意识地选择了更小的 K100 作为替代。”Mike Zinapold 说:”K100 的结构略微紧凑一些,这在空间有限的情况下是一个真正的优势,而且就性能而言,它非常适合我们的加工任务。”而有了 Voumard 1000,我们已经拥有了克林伯格最强大的高档机床之一”。

克林伯格 K100 是为满足精密制造的高要求而开发的。 样机以及中小批量生产的高要求而开发的。

这两台机床拥有丰富的先进技术。K100 提供 10 种磨削头,为各种磨削操作提供了广泛的配置选择。其强大的砂轮驱动可提高生产率,而新开发的 Z 轴导轨可确保高轮廓精度。直接驱动的 C 轴即使在非圆磨削应用中也能提高精度。K100 的中心宽度为 1,700 毫米、1,000 毫米和 600 毫米,中心高度为 200 毫米和 250 毫米。

有两种尾座可供选择:标准型适用于 100 千克以下的工件,加强型适用于 150 千克以下的工件。可选的同步尾座具有自动微调功能,可在没有驱动程序的情况下完成轴的加工,实现工件的全长加工。

K100 配有一个过程中测量探头

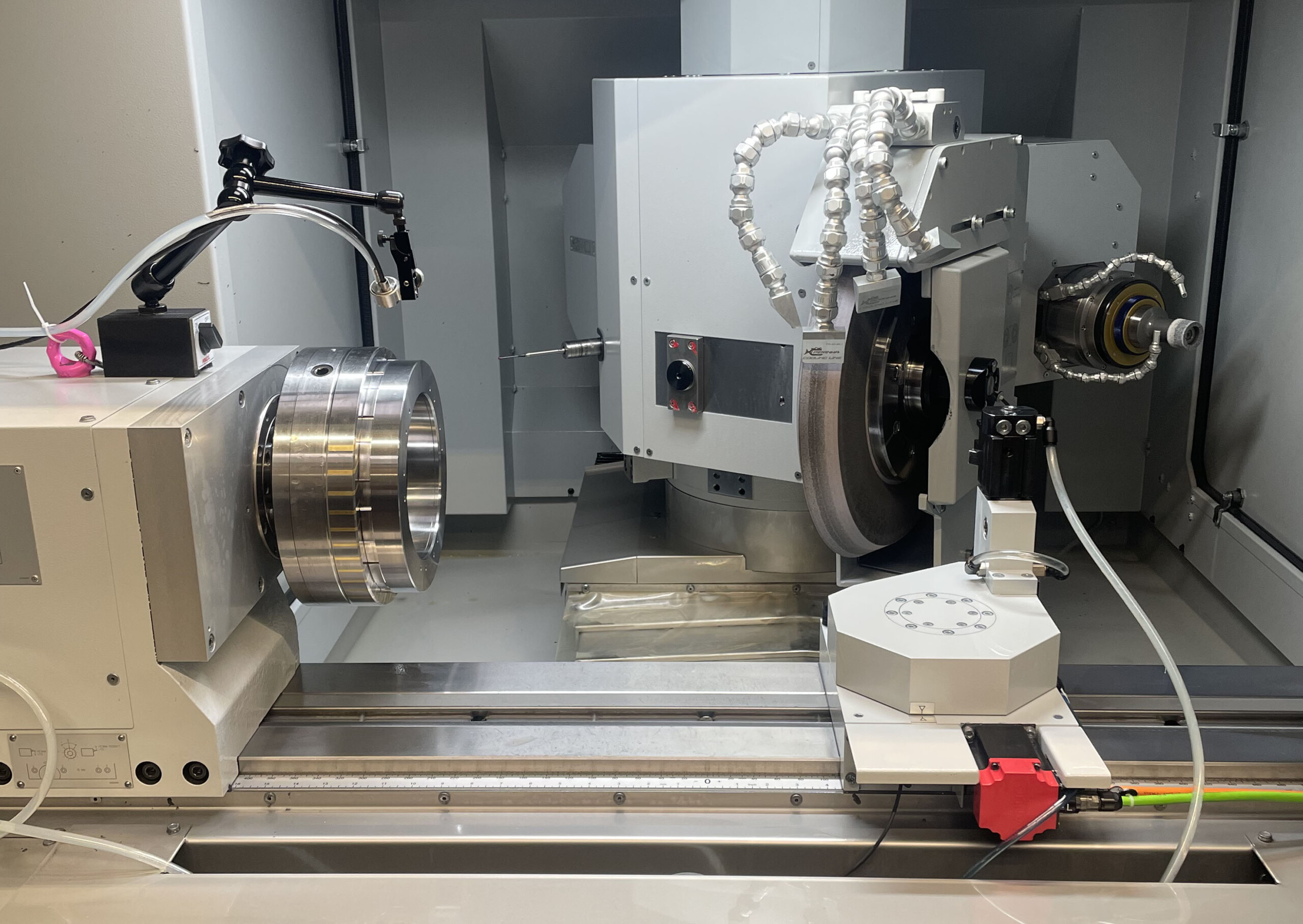

克林伯格 VM 1000 经过优化,可对长度不超过 600 毫米的复杂工件进行灵活、通用的内外圆加工。工件范围包括从汽车发动机喷射系统的最小单个零件到滚珠轴承环和齿轮,一直到机床制造中使用的液压元件和复杂零件。

该机器的所有轴均采用静压导轨。这些高动态线性轴无间隙,定位精度可达纳米级。这使得超精密磨削具有最大的可重复性,并能在机床的整个使用寿命内保证机床的可用性。

两个高精度静压 B 轴(带主轴转塔的 B1 轴和带工作台转塔的 B2 轴)是该系统的一大亮点,它们还能完成修整和测量系统的所有必要运动。

B1 轴的主轴转塔配备了独特的紧凑型磨削主轴头,主轴布置灵活。这使得主轴和测量传感器能够得到最佳定位,几乎可以加工任何工件,并可在一次装夹中执行多个内部和外部磨削操作。

克林伯格 VM 1000 配备了一个外圆磨削主轴和三个内圆磨削主轴

使用 BLUE 解决方案控制软件进行快速简便的编程

K100 和 VM1000 两台磨床配备了克林伯格专门为磨削应用开发的创新型 BLUE Solution 控制软件。该软件直观易用,即使是经验不足的操作员也能轻松上手。触摸屏布局清晰,用户界面友好,可快速识别和选择控件。在数据输入过程中,操作员可获得最大程度的支持。合理性检查会标记出不正确的输入,以便操作员根据需要进行调整。

机器操作员 Francesco Brescia 非常欣赏 BLUE Solution 控制软件 的易用性和程序的灵活性表示赞赏

该软件结构清晰,分为三个主要区域–设置、编程和生产,以及三个辅助区域–诊断、设置和功能,这使得为新的生产工艺配置机床变得前所未有的简单。BLUE Solution 软件包括非圆磨削和螺纹磨削模块,以及修磨循环模块。

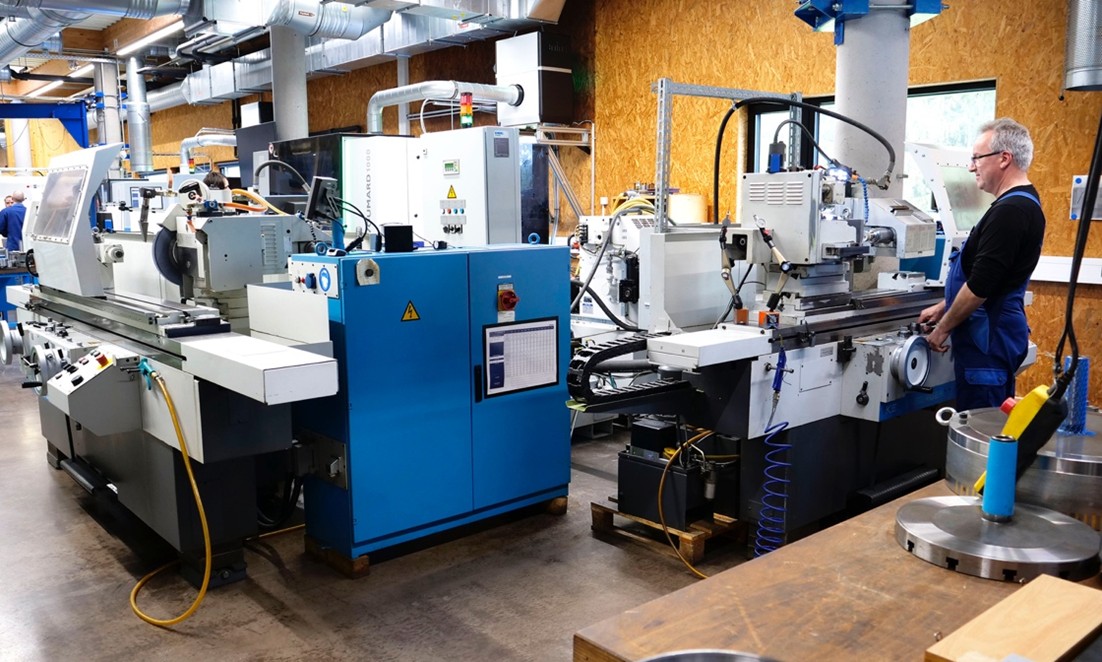

除了最新一代的高性能磨床外,磨削部门的两台老式克林伯格 U1000 磨床也继续以其生产的高质量工件给人留下深刻印象。”Mike Zinapold 说:”与新型号相比,U1000 型磨床需要更多的磨削经验。”但我们训练有素的机床操作员仍能在这些机床上实现微米级的精度!”

两台较老的克林伯格 U1000 机器仍能以微米级精度进行磨削。 机床操作员和磨削专家拉尔夫-利奥波德(Ralf Leopold)在其中发挥了重要作用。

克林伯格机床给我们留下深刻印象的首先是加工工件的高质量。无论是机床运动学、线性直接驱动,还是静压轴,一切都体现了 Goldach 与我们公司同样的细致和精确,”Mike Zinapold 总结道。”我们真正欣赏克林伯格的地方还在于他们的专业服务和培训支持。每位员工都工作出色,电话服务人员知识渊博,经常能立即解决一些小问题。Holger Seitz 是我们的专职销售代表,多年来,我们一直有一个非常称职的联系人。”

真正的 Sterman 只有 “Picea”!的 风格的云杉标志着原