磨削专家克林伯格(Kellenberger)为一家工具制造商开发了一项突破性创新,大大简化了不同长度工件的磨削自动化。

长期以来,用户不仅对机床感兴趣,还对加工解决方案感兴趣。就加工解决方案而言,机床制造商负责整个加工过程,包括所有上游和下游操作。生产过程自动化的稳步发展也对机床的灵活性提出了挑战。

在克林伯格位于瑞士戈尔达赫的基地,重点是为客户量身定制系统解决方案。在那里,用于大规模生产的高度集成的外圆磨削系统配备了自动装载、测量装置和其他必要的附加操作。每年,我们都会向客户提供各种交钥匙解决方案,其中包括汽车制造商和其他供应商。

在克林伯格位于戈尔达赫的生产基地,”客户定制特殊结构 “部门负责开发具有特殊挑战性且市场上尚未出现的解决方案。

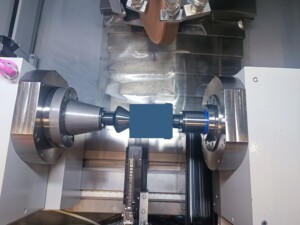

一家知名的工具制造商一直在寻找自动磨削钻头和刀柄等工件的解决方案。加工过程中的难题是工件的长度各不相同。这意味着在磨削过程中,必须手动改变夹紧力以进行必要的长度补偿。自动加工在这里是不可能的。

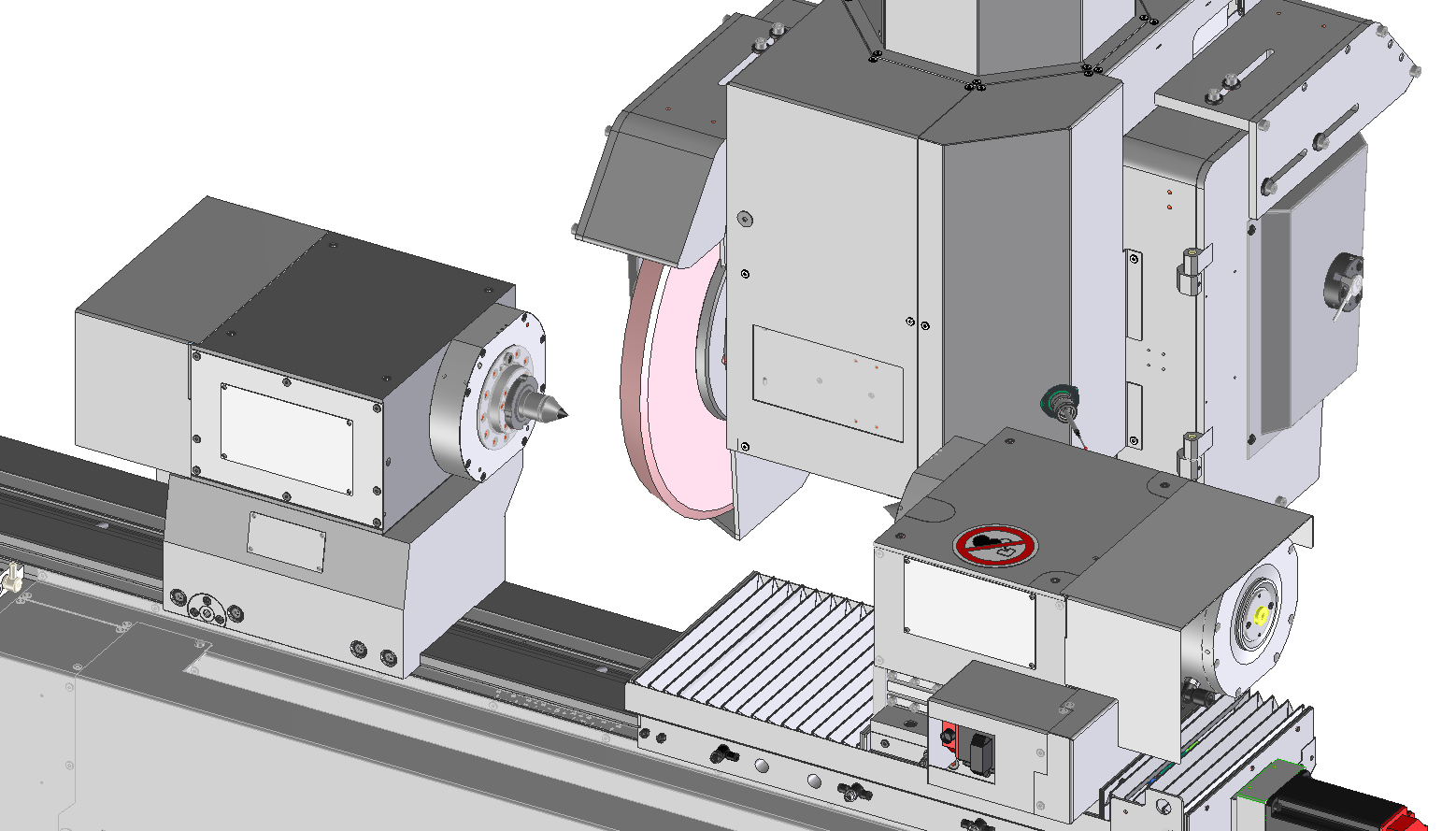

哥尔达赫的设计师们迎难而上,在竞争中脱颖而出。他们开发了一种定位轴(Z2 轴),可确保机器人或龙门式装载机在全自动装载过程中自动进行长度补偿。

新开发的 Z2 轴用于自动长度补偿

Z2 轴安装在 Z 轴上并在该轴上移动。自动零点移动通过纵向按钮(gPOS)完成。无法在 Z2 轴上进行修整。磨削修整器安装在 Z 轴上。

可加工直径最大为 250 毫米、长度补偿范围为 50 毫米至 300 毫米的工件。非圆形工件也可以磨削。这些工件可以全自动对中。

重要技术信息:

轮毂 250 毫米

中心高度最小 250 毫米

轴向力最小 50 牛

轴向力最大 1200 牛1200 N

主轴活磨时的载荷能力 200 Nm(最大 150 kg)

定位速度 10 m/min

刀尖间的载荷能力 max.150 kg

同步模式下刀尖间的负载能力 50 kg

使用同步尾座(可选功能)时,由于采用摩擦驱动,因此不需要卡盘。加工过程中的测量控制装置可测量的直径范围为 25 毫米。不再需要手动换装。

Z2 轴示例应用组件

Z2 轴是为配备 Fanuc 控制装置的 K100 和 K1000 系列通用内外圆磨床开发的。一个显而易见的问题是:Z2 轴能否改装到此类机床上?克林伯格的设计工程师 Patrick Gähler 作了否定的回答。”改造是不可能的,因为 Z2 轴的功能必须事先纳入机床的设计中。在克林伯格位于圣加仑的陈列室里,感兴趣的客户从 6 月份开始就可以看到配备 Z2 轴的 KELLENBERGER K100,也可以在上面进行测试。