高精度磨削确保电动汽车噪音低

电动汽车在道路上悄无声息地滑行,部分原因是电机与内燃机不同,不会发出噪音。齿轮测量机可确保变速箱也能安静运行。位于德国纽伦堡附近阿尔特多夫的 Munkert GmbH 公司主要生产和供应这些机器的部件和组件。克林伯格 K1000 高级磨床确保了它们的高质量。

Frenco GmbH 公司的齿轮测量机在工作时,通常会使用 Munkert GmbH 公司的部件来确保所需的精度。多年来,该公司一直是用于检测电动汽车变速箱齿轮是否不正常的高精度机器的部件和组件供应商。

自 1963 年由工艺大师 Karl Munkert 创立以来,Munkert 已成为高精密零件领域的高性能专业公司,产品种类繁多,尤其适用于计量、夹具制造、模具和工具制造以及机械工程、医疗技术和赛车运动等领域的客户。许多客户都是地区性公司。加工材料包括钢、不锈钢、铝、铜、钛合金和塑料。公司主要生产单个零件和小批量产品。

1995 年,车工大师沃尔夫冈-蒙克特从父亲手中接过企业,并成功地将其延续了下来,直到 2021 年才传给家族企业的第三代。现在,女婿帕斯夸莱-巴罗内(Pasquale Barone)和女儿伊娃(Eva)确保了公司的连续性,这也是公司成功的关键所在。”总经理帕斯夸莱-巴罗内在谈到与沃尔夫冈-蒙克特的紧密合作时说:”我们仍然会在重要问题上进行协商。”其中包括购买克林伯格 K1000 磨床。这台磨床的精度超过了我们的最高标准,这也是我们公司几十年来的特色”。为了达到这样的精度水平,磨削车间配备了全空调设备,这一点不言而喻。

仍然是一个伟大的团队:沃尔夫冈-蒙克特(Wolfgang Munkert)和女婿帕斯夸莱-巴罗内(Pasquale Barone),后者现在经营着公司、 站在新型克林伯格 K1000 前。

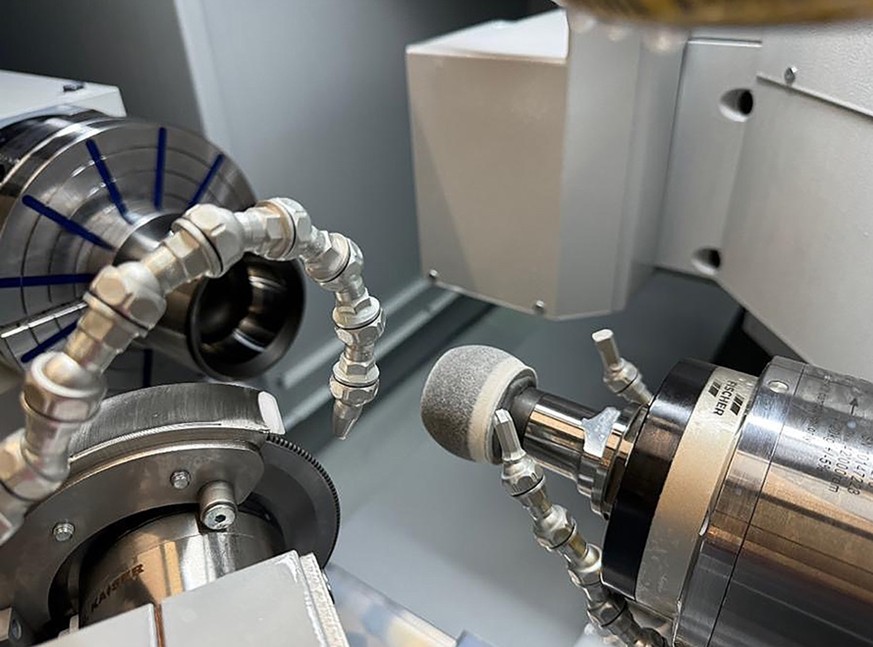

Munkert 公司与克林伯格磨床的良好合作经历可以追溯到很久以前。30 多年前,该公司从其客户 Frenco 购买了一台克林伯格 U600。制造出的高质量零件令人信服,几年后,公司又购买了一台 U600。这两台机器至今仍在日常使用中。”我父亲为这台机床设计了修整装置,这样我们就不必总是在尾座上进行修整。当然,它的部件都是内部制造的,至今仍能完美地工作,”Wolfgang Munkert 回忆说。”与今天的机床相比,这里需要更多的磨削经验,但我们的操作员都是技术精湛的专业人员–专家、工艺大师和技术员,这两台机床的磨削精度仍然达到微米级!”

Munkert 的数控时代始于 1985 年,当时购买了一台数控铣床,随后又购买了两台数控车床。1997 年,又购买了一台配备 Kelco 控制器的克林伯格 KEL-Varia 磨床。”大纽伦堡地区的克林伯格代表当时给了我们很好的建议。由于 KEL-Varia 是一台演示机,因此价格也很有吸引力”。

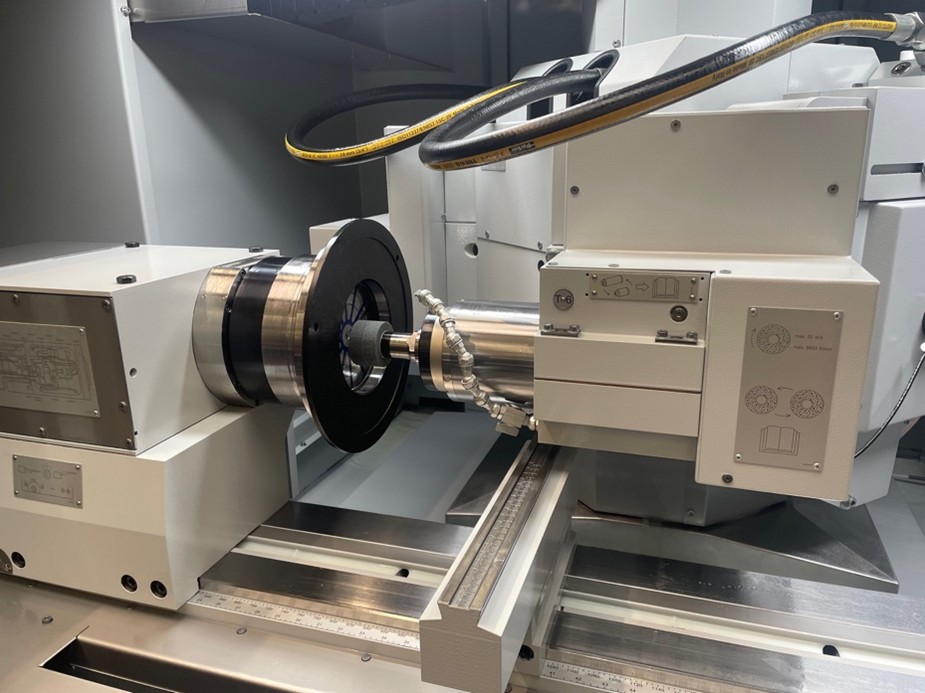

2021 年,Munkert 决定投资购买一台克林伯格 K1000 磨床,这是克林伯格高端磨床中功能最强大的机床,一方面是出于产能的考虑,另一方面也是出于对机床性能不断提高的要求。该机床系列专为满足原型和中小批量生产的高精度制造标准而设计。带有加强型床身的坚固机床工作台具有极高的静态和动态刚度和稳定性,而这两点正是实现出色的加工和表面质量、高精度和高生产率的关键因素。

克林伯格 K1000 磨床在所有主轴上都配备了静压导轨,可最大限度地提高插补轴磨削任务的形状精度。用于磨削头的数控 B 轴采用静液压安装,因此完全无磨损。它采用直接驱动方式,配有水冷高扭矩电机和分辨率为 0.1 角秒的角度编码器。这使得转塔磨削头的旋转速度提高了约三倍,定位精度小于 1 角秒。这种设计大大减少了停机时间,提高了生产率,尤其是当加工过程需要旋转不同的砂轮时。

机器操作员兼训练有素的模具制造师马克-瓦格纳自 2017 年起加入公司。 他非常赞赏 “蓝色解决方案 “方便用户的操作方式。

克林伯格 K1000 的中心宽度为 1,000/1,600 mm,中心高度为 200/250 和 300 mm,蒙克特选择了中心宽度为 1,000 mm,中心高度为 250 mm 的机床。KELLENBERGER K1000 标准配置有 30 多种外圆和内圆磨削主轴,可满足任何加工要求,在这些不同的磨头配置中,蒙克特选择了带有两个外圆磨削主轴和两个高频内圆磨削主轴的磨头配置,其最高转速分别为 42,000 rpm 和 60,000 rpm。机床还配备了用于精确加工内部轮廓的轧辊修整器、序中测量系统和流体传感器。

过去,要磨削精度达到微米级的工件,需要经验丰富的磨床操作人员。如今,克林伯格 K1000 磨床配备了功能强大的 BLUE Solution 控制软件,无论是圆磨还是非圆磨,都能确保出色的精度和卓越的效果。

使用 BLUE Solution 控制软件进行快速简便的编程

KELLENBERGER K1000 和所有克林伯格机床一样,配备了克林伯格创新的 BLUE Solution 控制软件,该软件是专门为磨削操作而开发的。该软件设计直观、逻辑性强,即使是没有经验的操作员也能轻松使用。触摸屏上的控制元件排列清晰,可快速导航和选择。在数据输入过程中,用户可获得最大程度的支持。可信度监测会显示错误的输入,以便操作员进行调整。清晰的结构分为三个主要区域–设置、编程和生产,以及三个辅助区域–诊断、设置和功能,这使得为新的生产工艺设置机器变得前所未有的简单。BLUE Solution 软件包括非圆磨削和螺纹磨削模块以及修磨循环。对于螺纹磨削等更复杂的磨削任务,可选择 BlackCam 变体。

克林伯格 K1000 于 2024 年年中交付并投入使用,目前已经满负荷运转。四名员工轮班操作这台机器,其中包括 Pasquale Barone,他热情地分享了他的经验:”我们对克林伯格 K1000 的精度非常满意。晚上关机,第二天早上再开机时,精度马上就能达到 2 µm 以内!”

至今仍在执行微米级精度的工作:蒙克特仍在使用的两台 U600 中的一台

Pasquale Barone 的结论是积极的:”有了克林伯格 K1000,我们在众多供应商中脱颖而出,并且由于机器提供的最新技术而变得更具竞争力”。Munkert 对克林伯格以客户为中心的理念特别满意,这种理念还延伸到了服务和培训领域。培训课程尤其给 Pasquale Barone 留下了深刻印象:”克林伯格在戈尔达赫的现场培训是以小组形式进行的,BlackCam 培训甚至是两人一组。培训师非常细心,回答了我们所有的问题。培训结束后,我们确实感到受益匪浅。Wolfgang Munkert 补充道:”在克林伯格,出色的不仅仅是机器,整个公司也是如此”。

培训经理 Andreas Petrassi 确保每位克林伯格客户都能熟练掌握机器及其控制系统。