当轴承制造商在寻找一种既能提供最高精度和重复精度,又经济实惠的加工方案时,所有的路都通向瑞士。磨削专家克林伯格公司就是其中之一,其在 KELLENBERGER VM1000 上的生产理念完全征服了轴承行业的领先企业。

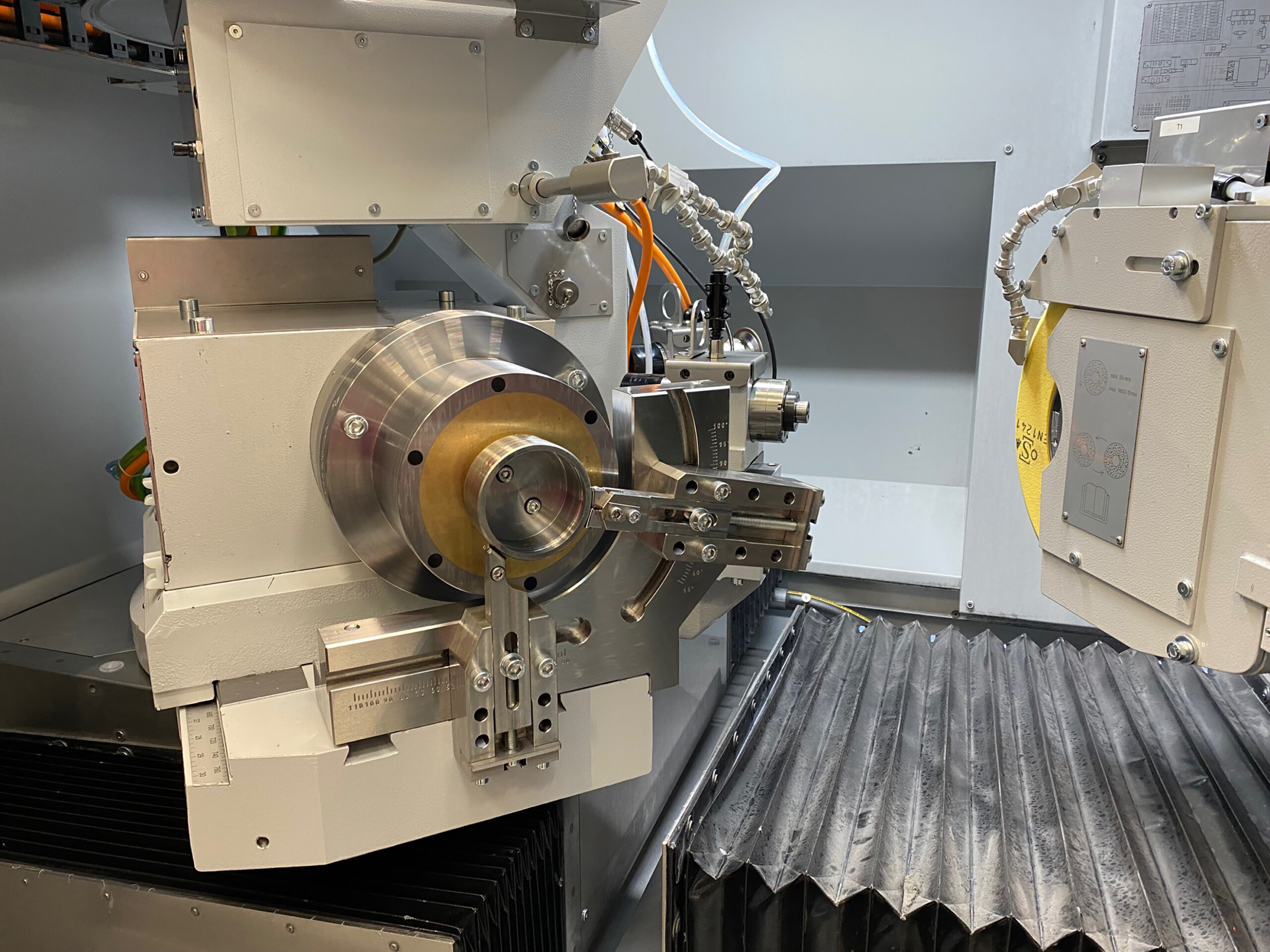

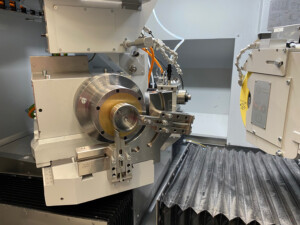

当需要在一次装夹操作中对薄壁套筒或套圈进行内外部磨削的精密加工时,首先需要一个智能装夹解决方案。这是因为薄壁工件(如滚动轴承套圈)在装夹过程中不能变形。同时,夹紧系统必须确保加工过程中外径与内径绝对同心。

最明显的夹紧解决方案当然是磁力夹头,它可以将工件固定在端面并产生工件速度。然而,特别是对于与磁铁接触面很小的薄壁圆环,很难形成必要的静摩擦力,从而使工件不会被磨削力推离位置。工件还必须在卡盘上对准中心,这需要相当长的时间,而且需要操作员的干预。

为了解决这个问题,磨床使用了两个可调节的支撑靴装置,使工件在磨削过程中保持旋转中心。它们还能抵消砂轮施加的磨削力和重力。这种无心磨削的变体被称为 “支承鞋式无心磨削”,但也被随意地称为 “支承鞋磨削”。

轴承生产用夹紧装置示例:磁力夹头和支撑靴装置

靴型无心磨削是无心磨削的一种特殊变体。例如,它可以在一次装夹操作中精确加工轴承套圈的外表面和内表面。在此过程中,磁铁在轴向对工件形成止动,就像使用磁力卡盘的正常工作一样。在径向,工件由鞋形夹具支撑,该夹具可实现非常精确的定位和支撑。因此,插入工件时无需对齐。在加工过程中,工件的旋转会导致位置稳定。

与克林伯格机床一样,克林伯格 VM1000 的所有轴均采用静压导轨。这些高动态线性轴无间隙,定位精度可达纳米级。这意味着工件的磨削精度极高,重复定位精度最大,机床在整个使用寿命内的可用性最高。维护成本最低、机器可用性更高、轮廓精度和工艺可靠性更强,这些都是进一步的优势”。

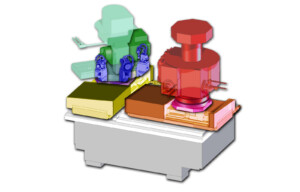

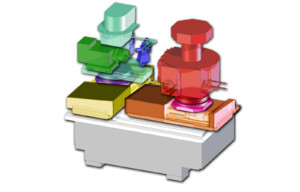

通过两个 B 轴和磨削主轴头实现高度灵活性

克林伯格 VM1000 的特色在于两个高精度静压 B 轴:B1 轴配有主轴转塔,B2 轴配有工作台转塔。这两个可旋转的 B 轴还能完成修整和测量装置的所有必要运动。B1 轴上的主轴转塔配备了独特的紧凑型磨削主轴头,具有灵活的磨削主轴布置。因此,主轴和测量传感器可以进行最佳定位,几乎可以加工任何形状的工件,并可在一次装夹中执行多个内磨和外磨工序。磨削滚动轴承时,磨削头配有一个外圆砂轮、一个内圆磨削主轴和一个测量装置。

独特的机床概念:克林伯格 VM1000 获得专利的带工作台转塔的 B2 轴

高精度静压 B 轴和机床的超强稳定性最终起了决定性作用,完全征服了客户。在参观瑞士戈尔达赫工厂期间,再次明确了轴承套圈磨削工艺的要求,并确定了尺寸精度、圆度和圆柱度。

外径尺寸精度要求为 D100 ± 2 µm / D40 ± 1.5 µm,内径尺寸精度要求为 D100 ± 2.5 µm / D40 ± 2 µm。要求内外圆度< 0.7 µm,圆柱度< 1 µm。另一个要求是能够在磨削过程中进行测量(过程中测量)。主轴头和夹紧装置的创新设计也满足了这一要求。

在克林伯格进行的测试结果表明,修整时的形状精度(不带半径修整器)为<1.5 µm,轴承运转表面的形状精度为<2 µm(带成形辊)、<1.5 µm(带半径修整器),同轴度为< 2.3 µm,因此完全满足几何要求。

“从技术角度来看,运动学概念和两个静压 B 轴的灵活性和无碰撞性尤其令人印象深刻。当然还有加工过程的精确性。销售、工程支持和服务方面的满意度也非常高”。他补充道:”尽管我们的克林伯格 VM1000 和创新的夹紧装置设计已经达到了价格上限,但我们还是获得了多台机床的合同。我们的理念令人信服”。克林伯格首席运营官马塞尔-霍ollenstein