位于德国坎普顿的利勃海尔齿轮技术有限公司(Liebherr-Verzahntechnik GmbH)产品种类繁多,令人印象深刻。它涵盖了齿轮切削技术,如插齿、滚齿、剥皮、齿轮和齿形磨削、倒角和去毛刺,用于生产任何类型的齿轮。高精度机床广泛应用于航空航天、汽车工业及其供应商、风力发电和采矿业以及机器人和医疗技术等领域。适用于所有行业:客户对质量要求极高。因此,在瑞士制造商克林伯格的万能磨床上对机械零件进行圆磨加工。

利勃海尔模块化系统包含数千种不同的部件。每个基本机床系列都可配备用于客户特定加工的部件,从而使每台机床都成为专用机床。利勃海尔工程师经常为客户的加工任务开发市场上没有的解决方案。

磨削是机械加工的最高境界,因此利勃海尔磨削车间就像是核心部件最高精度的核心。自 2013 年起,该生产部门搬入了新的空调大厅,这对高精度加工而言是一个决定性因素。与利勃海尔的所有生产领域一样,只有专业的专家才能在磨削车间的机床上工作。磨削车间主管 Gerd Eising、他的同事兼副手 Jürgen Rimac 以及 10 名员工分两班轮流工作,以确保满足质量控制的高要求。在利勃海尔,”准确性 “是一切工作的决定性因素。Gerd Eising 证实道。”超过 3 微米,质量控制就会变得紧张;形状误差和尺寸偏差超过 3 微米,几乎就是废品”。因此,在购买新机床时进行了周密的计划。对于圆形零件的加工,多年前就决定采用克林伯格的万能磨床。

1995 年,第一台克林伯格外圆磨床 KEL-Varia 在利勃海尔投入使用。2010 年,利勃海尔采购了第二台配备 Kelco 120 控制装置的机床,专门用于非圆磨削。2014 年又添置了两台 KEL-Varia 磨床,其中一台用于替换第一台 KEL-Varia。机床磨削的工件尺寸从 5 毫米到 1,500 毫米不等。

万能外圆磨床 KEL-Varia 是当前高端机型克林伯格 K1000 系列的前身,与后者一样代表着最高的加工和表面质量。该系列的机床在全球已投入使用超过 1,500 台。该机床的成功归功于其较高的静态和动态刚性和稳定性,这两点是高精度和高生产率的决定性因素。Varia 的性能范围符合样机和中小批量生产的质量要求。

KEL-Varia 磨床的中心宽度为 1000/600 mm,中心高度为 200 mm,工件重量可达 150 kg。机床的所有主轴都配备了静压导轨,在使用插补轴进行磨削加工时可获得最高的形状精度。B 轴采用直接驱动。因此,转塔磨削头的旋转速度快三倍,定位精度小于一角秒。特别是当加工需要旋转不同的砂轮时,可减少非生产时间,提高生产率。

Jürgen Rimac 是一名训练有素的应用磨床工和编程员,他能准确说出选择克林伯格的原因:”当然,竞争对手也有很好的机床。但对于克林伯格来说,说服我们的不仅仅是加工质量,还有结构合理、整洁的工作空间的可及性,更重要的是编程的简便性,通常编程都是由磨床工直接在机床上完成的”。

Jürgen Rimac、Gerd Eising 和 Jörg Bachmeyer(左起)KELLENBERGER K100 凭借托盘装载机实现自动化而获得好评

对于训练有素的磨工约尔格-巴赫迈耶(Jörg Bachmeyer)来说,克林伯格机床的简单编程也具有明显的优势:”就公差而言,磨削车间的工作从不枯燥乏味。好的程序使工作变得非常容易”。较新的 KEL-Varia 机床具有 KEL-Soft 和 KEL-Assist 编程功能,可根据不断变化的加工要求调整现有程序。各种现成的软件包既可作为标准配置,也可作为选件添加。它们涵盖简单工件、在最短加工时间内加工复杂工件以及复杂轮廓和外形。

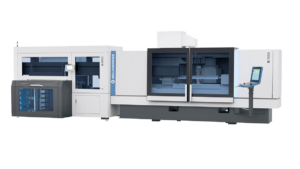

自动化克林伯格 K100 用于加工较小的部件

磨削车间最新添置的克林伯格 K100 万能外圆磨床采用了直观的操作员指导。机床配备了最新的 Fanuc 31i 数控系统,带 19″ 触摸屏,可选择新设计的循环编程或基于工件的图形编程。二十多年来,克林伯格一直是 Hardinge Inc.克林伯格 K100 的平台概念是一种全新的模块化系统,同时也融合了 Hardinge 公司其他成熟的机床概念。多种配置可用于各种磨削作业。为了减少非生产时间,克林伯格 K100 的大部分编程工作都在外部完成。Jürgen Rimac 还在外部工作站上对非圆形轮廓和所有必须用砂轮修整的轮廓进行编程。

KELLENBERGER K100,与 Wenger A9000 FLEX 托盘装载机配套使用。机器行程Z 轴:1150 / 750 毫米,X 轴:365 毫米:365 毫米

克林伯格 K100 的中心宽度为 1000/600mm,中心高度为 200mm,可加工的工件重量最高可达 150kg。砂轮的高驱动力提高了生产率,而新开发的 Z 导轨则确保了极高的轮廓精度。带直接驱动的 C 轴为非圆磨削带来了更高的精度。

克林伯格 K100 的技术亮点

克林伯格 K100 的技术亮点包括创新的紧凑型磨削头(10 种磨削头变体、11.5 kW 驱动功率、500 mm 砂轮、最高 63 m/s、用于内圆磨削的高频主轴,包括对角线和串联布置)、具有三个刀具位置和一个测量位置的无碰撞万能磨削头,以及可提高测量精度的新型无旋转机构测量探头布置。同步尾座可以在没有驱动装置的情况下完成轴的加工,因此工件可以在整个长度上完成加工。

利勃海尔 BK2 机床工作台螺杆的中心间磨削

定制托盘自动化

自动化是磨削车间的一个重要课题,因为两个班次中至少有一半是无人操作的。克林伯格 K100磨床 采用了A9000 FLEX 自动化解决方案,满足了这一要求。由此带来的灵活性在购买决策中起到了决定性作用。卡盘和轴部件的装载机可容纳 40 到数百个部件,并可单独控制。在磨削车间,批量从 1 件到 100 件不等,在极少数情况下可达到 200 件。”Jörg Bachmeyer 说:”超过 5 个工件就值得使用装载机。”我们还通过装载机装载偏心螺栓”。

机械手从机房抓取成品工件(上图)、

将其运回装载机并放入托盘(下图)。

A9000 FLEX 上料机可自动加工直径为 6 – 100 毫米、长 = 20 – 600 毫米、最大抓手直径 = 80 毫米的轴类零件,以及直径为 4 – 100 毫米、长 = 15 – 100 毫米、最大抓手直径 = 80 毫米的卡盘类零件,工件重量最大为 5 公斤(交替模式),最大抓手直径 = 80 毫米(交替模式)。交替模式下最大重量为 5 千克,单个工件模式下最大重量为 15 千克。单工件模式下最大 15 千克。可互换的抓头便于快速更换轴和卡盘部件。

在堆垛模块中,有 8 个尺寸为 400 x 600 毫米的托盘空间。可在托盘框架中插入轴或卡盘部件的插件。机床通过伸缩式龙门架装载。在加工过程中,自动舱门会关闭机房,以确保机床的热稳定性。直接在进料口记录电能和压缩空气,这样就可以记录和显示A9000 FLEX 的 能耗。为了降低能耗,A9000 FLEX 的速度会根据加工设备的周期时间自动调整。在更换新工件时,图像引导设置向导可为操作员提供帮助。

在回答克林伯格为何屡屡中标时,Gerd Eising 说:”这不是一个自动的过程。在采购机器时,我们会考虑所有符合条件的机器制造商。技术最合适、性价比最高的设备将获得合同。在克林伯格,我们有一个胜任的联系人来处理所有技术和服务问题。克林伯格磨床的售后服务来自瑞士,生产基地几乎就在附近”。因此,下一台磨床也很有可能是克林伯格的。

自动化 A9000 柔性 K1000