应对技能短缺的自动化流程

当大量订单导致生产瓶颈时该怎么办?对于齿轮泵制造商 Maag 来说,答案显而易见。在 2023 年购买 KELLENBERGER K1000 外圆磨床时,该公司选择了克林伯格的自动化解决方案,该方案根据工件和工作流程精确定制,包括托盘交换装置和机械臂。

马格是为聚合物、化工、石化、制药和食品行业制造各类齿轮泵的领先企业,产品几乎销往世界每个国家。自 1913 年成立以来,公司凭借丰富的专业知识、技术诀窍和数十项专利,在行业中稳居领先地位。每年都有 2000 多台不同规格的泵从苏黎世附近的奥贝格拉特工厂出厂。

2022 年的订单非常多,这给公司有效管理工作量带来了异常严峻的挑战。当时,生产机群中的大多数机器对于各种尺寸的工件来说,不是尺寸过大就是尺寸过小。这往往导致等待和加工时间过长。

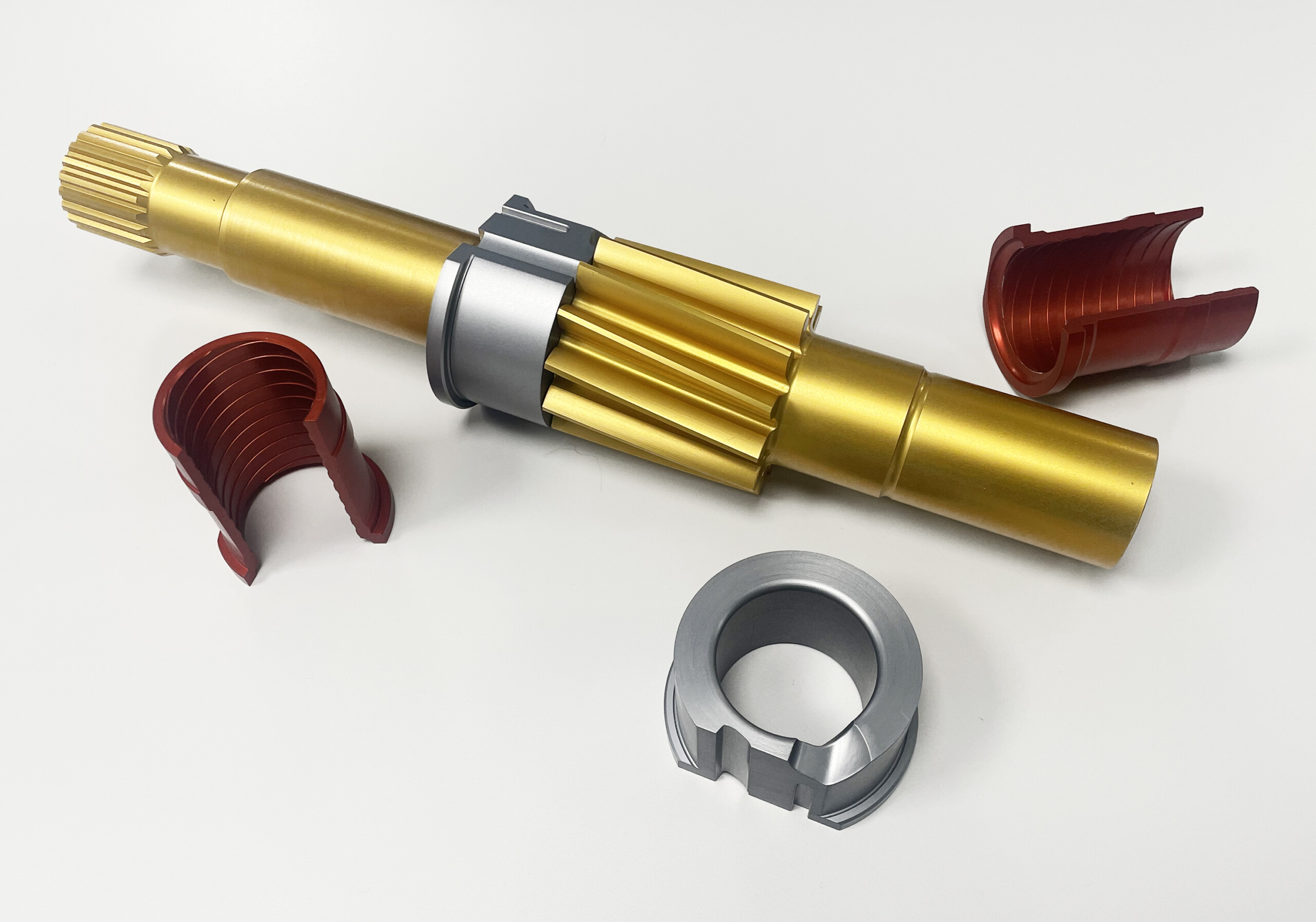

齿轮泵由许多独立部件组成,必须以高精度制造,以确保无故障运行

圆柱形零件部主管托马斯-鲁茨(Thomas Lutz)在公司工作了 32 年,他回忆道:”我们当时三班倒,加班加点,甚至周末也不休息,以满足交货期限的要求,甚至将部分加工工作外包出去”。对于在马格工作了 25 年的生产经理 Kristian Osrecak 来说,外包的高昂成本以及与供应商协调进度所涉及的行政工作显然不是可持续的长期解决方案。购置一台与工件精确匹配的磨床,并结合一套量身定制的自动化系统,就是为了解决这一问题。

“实际上,我们的磨削能力已经相当不错了,”Osrecak 解释说。”在我们的奥伯格拉特工厂,当时有三家知名制造商提供的磨床。而在生产工业泵的马格意大利 Rozzano 能力中心,我们已经使用了两台克林伯格磨床–一台 U1000,一台 KELLENBERGER K100。现在,我们必须确定这两家磨床制造商中哪家能提供适合我们需求的自动化解决方案。在购买新机床时,我们的标准做法是至少向三家供应商询价。如果规格相同,价格就成了决定因素。然而,我们联系的一家瑞士机器制造商根本没有提交报价”。

令人信服的机器和自动化概念

“Thomas Lutz 说:”在机器和自动化方面,最有说服力的概念最终来自克林伯格。”同样令我们印象深刻的是,克林伯格负责我们的代表 Daniele Corso 干净利落、有条不紊地执行了项目,并表现出了专业精神”。

带有托盘塔和机器人的克林伯格 K1000 将 MAAG 的打磨工艺提升到了一个新的水平。Thomas Lutz 和 Kristian Osrecak(中为 Marco di Maggio)对该解决方案表示满意。

克林伯格提供的自动化解决方案–以托盘交换装置和机器人为特色–是克林伯格产品组合中的众多选项之一,旨在为每种机床和加工要求提供合适的自动化解决方案。为此,克林伯格与欧洲最有实力的自动化专家合作。如果各种标准化解决方案有不足之处,还可以开发定制解决方案。

自动化系统总共可容纳 12 个托盘。根据工件的大小,可设置 36 至 100 个工件

最高精度,易于自动化

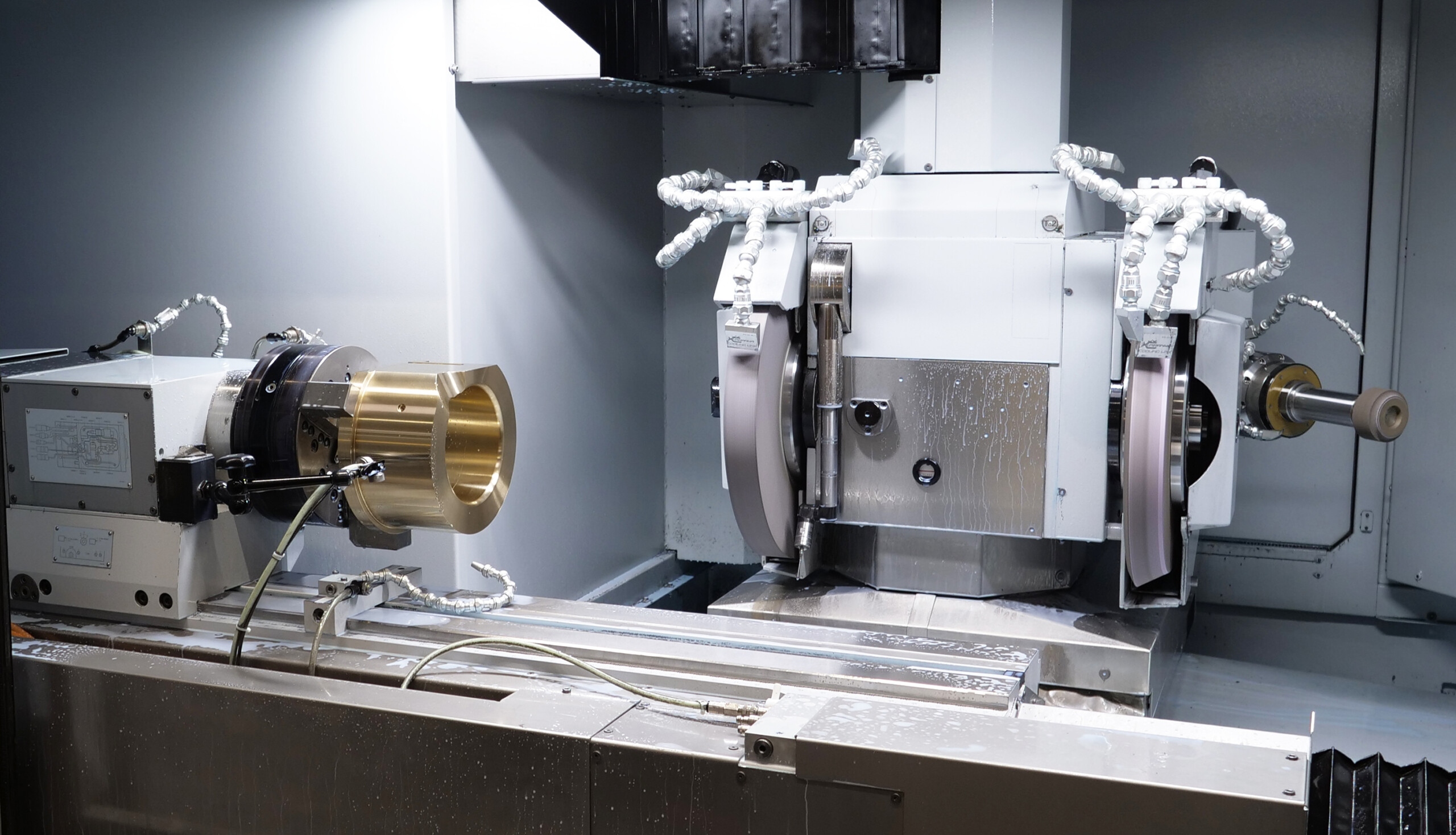

克林伯格 K1000 磨床的所有主轴均采用静压导轨,可确保在涉及插补轴的磨削任务中实现最大的形状精度。用于磨削头的数控 B 轴也是静压导轨,这意味着它不会出现磨损。它配备了直接驱动装置、水冷高扭矩电机和分辨率为 0.1 弧秒的角度编码器。这使得转塔磨削头的旋转速度提高了约三倍,定位精度小于 1 弧秒。特别是在需要旋转不同砂轮的应用中,这大大减少了空转时间,提高了生产率。

克林伯格 K1000 还可选配中心距为 1,000/1,600 毫米、中心高为 200、250 或 300 毫米的磨头。在 30 多种标准配置的外圆和内圆磨削主轴磨削头配置中,马格选择了带有两个外圆磨削主轴和一个最高转速为 42,000 rpm 的高频内圆磨削主轴的配置。

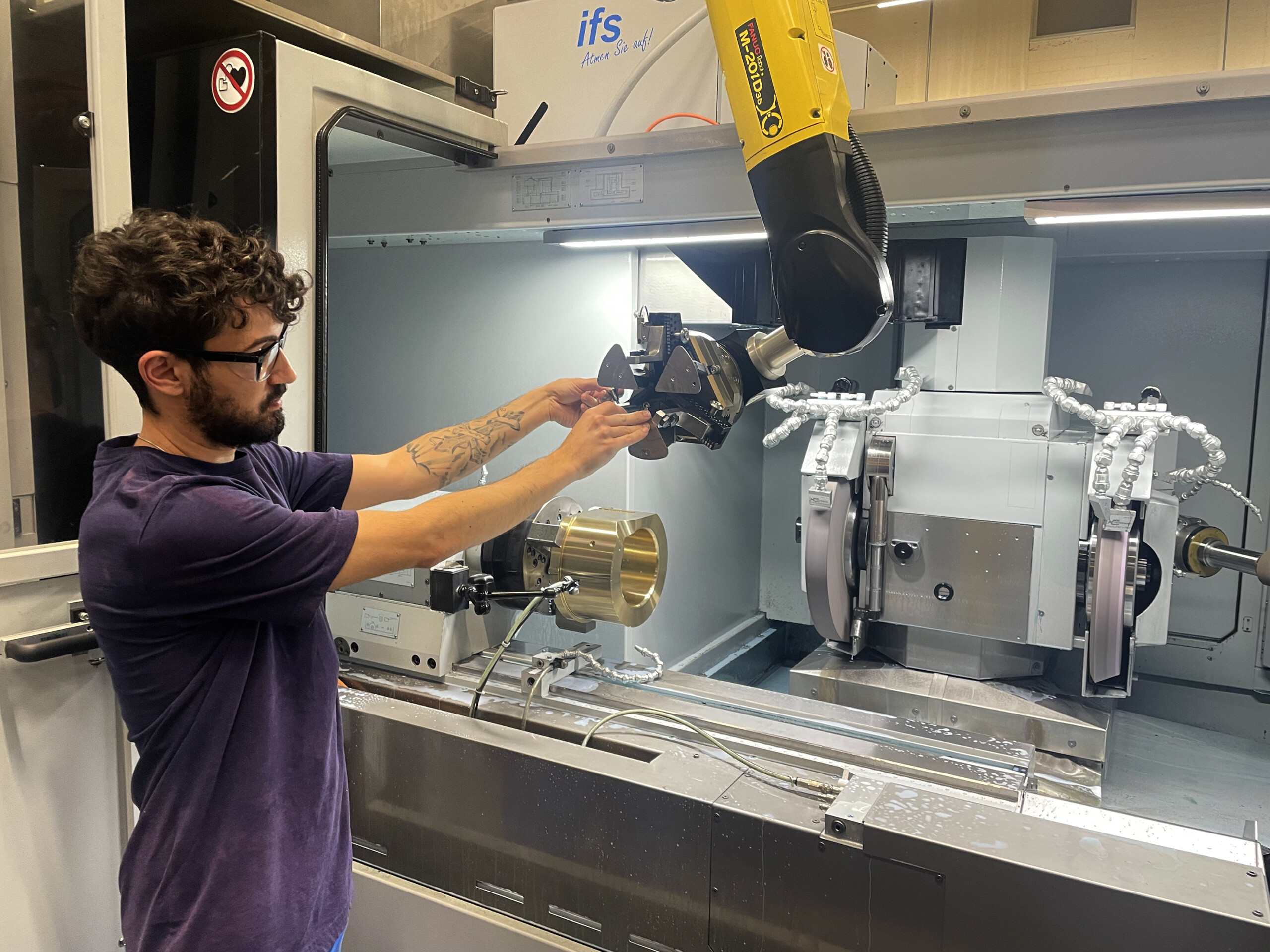

“Thomas Lutz 解释说:”机床和自动化系统是根据我们的要求和规格量身定制的。”我们的工件精度要求很高,因此有特殊的加工要求。例如,我们需要两个测量探头,以便在加工过程中监测后端面的跳动和孔的直径。此外,我们还需要在机器人上安装一个三爪卡盘,以确保安全夹紧零件。克林伯格 K1000 提供的众多选件几乎没有任何不足之处”。

机器人配有一个三爪卡盘,可安全地搬运工件。该铝青铜工件的加工时间为 45 分钟至一个半小时。

使用控制软件 “蓝色解决方案 “进行快速简便的编程

与所有克林伯格机器一样,K1000 也配备了创新的 BLUE Solution 控制软件,该软件由克林伯格专门为打磨而开发,对于所有操作员,即使是没有经验的操作员,也能轻松、合理地使用。触摸屏上的操作元素排列清晰,可快速识别和选择。用户在输入数据时可获得最大程度的支持。可信度监视器会显示不正确的输入,以便操作员进行调整。

结构清晰的界面分为三个主要区域 – 设置、编程和生产 – 以及三个次要区域 – 诊断、设置和功能 – 使机床的新生产工艺设置变得前所未有的简单。BLUE Solution 软件包括非圆磨削和螺纹磨削模块,以及修磨循环。对于螺纹磨削等更复杂的磨削任务,则使用 BlackCam 版本。

使用控制软件 “蓝色解决方案 “进行快速简便的编程

与所有克林伯格机器一样,K1000 也配备了创新的 BLUE Solution 控制软件,该软件由克林伯格专门为打磨而开发,对于所有操作员,即使是没有经验的操作员,也能轻松、合理地使用。触摸屏上的操作元素排列清晰,可快速识别和选择。用户在输入数据时可获得最大程度的支持。可信度监视器会显示不正确的输入,以便操作员进行调整。

结构清晰的界面分为三个主要区域 – 设置、编程和生产 – 以及三个次要区域 – 诊断、设置和功能 – 使机床的新生产工艺设置变得前所未有的简单。BLUE Solution 软件包括非圆磨削和螺纹磨削模块,以及修磨循环。对于螺纹磨削等更复杂的磨削任务,则使用 BlackCam 版本。

机器操作员 Marco di Maggio 现在可以完全控制 BLUE Solution 软件。

在 Maag,他们最初广泛使用 BLACK CAM 软件。”Kristian Osrecak 说:”使用 BLUE 解决方案进行编程比我们预期的更具挑战性,而且需要时间。”将机床与自动化结合起来是一件相当复杂的事情,我们花了很长时间才理清所有的细节”。”我们必须为各种加工步骤输入大量数据–从半径切槽开始,到前后轴承面的全部加工,包括整体宽度、套圈宽度、半径以及内外直径。所有这些工序需要加工大约 80 到 100 个不同的零件,批量从 4 个到 40 个不等。这两个测量装置也必须安装到控制系统中。

托马斯-卢茨对此表示赞同:”在加工过程中,许多因素都会影响加工效果。对于如此复杂的系统,机床、自动化装置、磨削介质和夹紧装置之间的正确互动至关重要。一切都必须协调工作,我们的零件才能达到高质量的要求。不过,在设置阶段,我们得到了克林伯格的出色支持”。

在此期间,克林伯格 K1000 分三班昼夜不停地运转。两名员工轮流操作机器,第三班无人值守。”如愿以偿,自动化的 KELLENBERGER K1000 大幅提高了我们的生产效率!Thomas Lutz 和 Kristian Osrecak 一致认为:”积压工作和大量加班终于成为过去。

主轴配置包括两个外圆磨削主轴和一个高频内圆磨削主轴,可进行多种加工操作。