KELLENBERGER Hard Turning

Haute qualité de surface de 0,2μ ou mieux

Rigidité élevée de la machine qualifiée par la technique FEA (Finite Element Analysis)

Équilibrage dynamique de la broche et du moteur d’entraînement

Le leader incontesté de SUPER-PRECISION pour les travaux les plus exigeants

CARACTÉRISTIQUES ET OPTIONS

SUPER-PRECISION est une combinaison de bonnes pratiques, de conception et de fabrication de matériel et de logiciels intégrés dans une machine-outil qui offre un niveau de précision maximal pour les centres de tournage de production qui nécessitent aujourd’hui le moins d’intervention humaine sur le marché.

Principales caractéristiques distinctives

- Rigidité élevée de la machine qualifiée par la technique FEA (Finite Element Analysis)

- Haute qualité de surface de 0,2 μ ou mieux

- Test de circularité pour une précision géométrique maximale

- Équilibrage dynamique de la broche et du moteur d’entraînement

- Technologie intégrée de moteur de broche wrap-around sans utilisation de courroie

- Roulements de broche de haute précision adaptés

- Capacité à maintenir l’écart total de diamètre dans les 3 μ, après un court temps de préchauffage

- Haute répétabilité des axes de 0,76 μ

- Ensemble commande / moteur / entraînement robuste avec résolution de commande de 0,1 μ

- Règles en verre linéaires numériques de haute précision

CONTRÔLE ET LOGICIEL

FANUC 31i TB – Fonctions de contrôle obtenues

- Décalage d’outil avec géométrie / usure (99) (XYZR)

- Sélection pouces / métrique selon le code G

- Extension de mémoire 64 Kbyte (160 mètres)

- Programmation absolue / incrémentale

- Indicateur d’alarme

- Réglage du système de coordonnées automatique

- Traitement de l’arrière-plan

- Sauter un bloc

- Cycle fixe (tournage / perçage)

- Rayon de chanfrein / d’angle

- Interpolation circulaire par programmation R

- Programmation de la vitesse de coupe constante

- Taraudage en continu

- Réglage du système de coordonnées (G50)

- Macro personnalisée B

- Programmation des points décimaux

- Programmation du diamètre / rayon

- Programmation avec cotation par dessin direct

- Position de l’écran, programme, historique des alarmes

- Compatible avec Ethernet

- Édition avancée du programme pièce (Copier / Remplacer)

- Recherche externe de numéros de pièces

- Prise de référence flexible

- Interpolation hélicoïdale (tous les modèles M S)

- Écran d’aide

- Saisie de valeurs de correction (G10)

- Interpolation (linéaire/circulaire)

- Marche d’essai

- Manual Guide i avec affichage en couleur

- Recherche de numéros de programmes

- Saisie de paramètres programmables

- Approche du point de référence

- Gestion des programmes (1000)

- Taraudage sans mandrin de compensation – toutes les broches

- Compteur de pièces

- Fonction d’autodiagnostic

- Orientation de la broche (1 degré)

- Synchronisation des broches (tous les modèles S)

- Recherche de numéros de séquence

- Fonctionnement en bloc unique

- Fonction de saut G31

- Contrôle de la trajectoire 2 & 3

- Compensation de la stratification

- Appel de sous-programme (emboîté à 10)

- Compensation de la précision

- Compensation du rayon du nez de l’outil

- Système de coordonnées de la pièce (G52-G59)

- Protection des programmes

PRINCIPALES CARACTÉRISTIQUES

- Avantages de la broche à pince

- La pince de serrage se trouve directement dans la broche Hardinge

- Une rigidité et une force de serrage maximales sont transmises à la pièce

- Utilisation maximale de la vitesse de rotation

- Poids minimal sur la broche

- Dépassement minimal des roulements de broche, garantissant que la précision de la broche est directement transmise à la pièce à usiner.

- T.I.R. optimal

- Force de serrage directement au-dessus de la pièce à usiner

- Tolérances et états de surface exceptionnels

- Possibilité d’utiliser la capacité d’usinage maximale de la machine

- Durée de vie des outils plus longue

- Conversion rapide

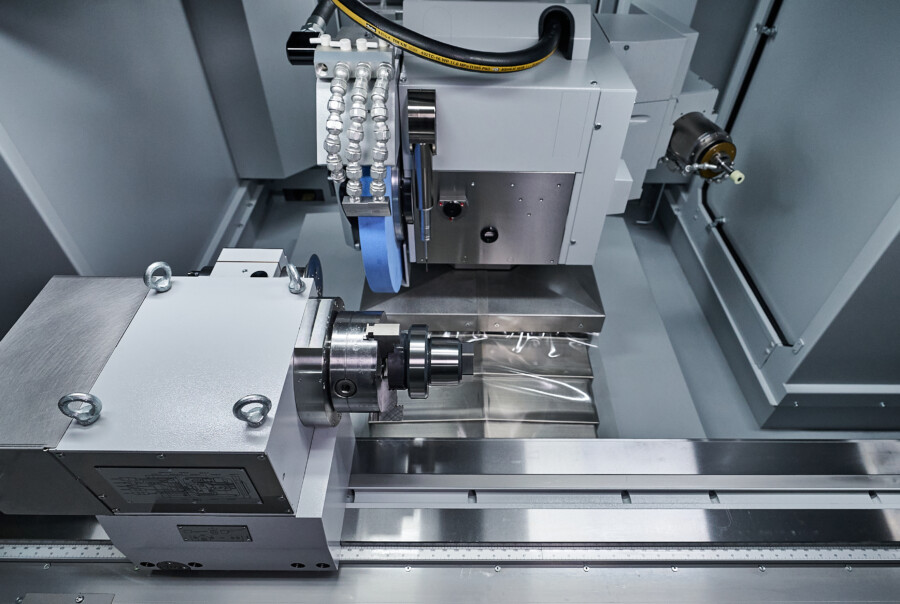

Outils motorisés

Les porte-outils motorisés commencent à 8 000 tr/min et sont disponibles en option avec un rapport 2:1 ou 4:1 jusqu’à 32 000 tr/min lorsque des vitesses élevées sont requises. Les porte-outils entraînés BMT de Hardinge offrent une excellente concentricité dans les 3 μ, ce qui en fait l’un des meilleurs systèmes d’outils du secteur.

Données techniques

T-42

T-51

T-65

Nez de broche

Alésage de la broche

Max. Vitesse de rotation

Max. Puissance nominale (suite)

Taille Mandrin à trois mors

Max. Diamètre de tournage (BMT)

Max. Diamètre de rotation (style T)

Max. Passage de barre

Nombre de stations de tourelle (BMT)

Commande numérique

Poids de la machine (approx.) Surface d'installation (longueur x profondeur x hauteur)

Compétence produit

Demande

Je suis intéressé(e) par une machine KELLENBERGER