Le spécialiste de la rectification Kellenberger a développé pour un fabricant d’outils une innovation révolutionnaire qui simplifie considérablement l’automatisation de la rectification de pièces de différentes longueurs.

Depuis longtemps, les utilisateurs s’intéressent non seulement aux machines, mais aussi aux solutions d’usinage. Lorsqu’il s’agit de solutions d’usinage, le fabricant de la machine est responsable de l’ensemble du processus, y compris des opérations en amont et en aval. L’automatisation croissante des processus de production remet également en question la flexibilité des machines-outils.

Sur le site Kellenberger de Goldach, en Suisse, l’accent est mis sur les solutions de systèmes spécifiques aux clients. Les systèmes de rectification cylindrique hautement intégrés destinés à la production à grande échelle y sont équipés d’un chargement automatique, de dispositifs de mesure et d’autres opérations supplémentaires en fonction des besoins. Chaque année, une grande variété de solutions clés en main sont livrées à des clients, notamment des constructeurs automobiles et d’autres fournisseurs.

Sur le site de production de Kellenberg à Goldach, le département « Constructions spéciales spécifiques aux clients » développe des solutions qui sont particulièrement difficiles et qui ne sont pas encore disponibles sur le marché.

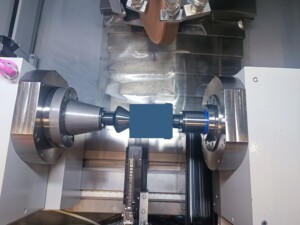

Un fabricant d’outils renommé recherchait une solution pour l’affûtage automatisé de pièces telles que des forets et des porte-outils. La difficulté de l’usinage réside dans le fait que les pièces ont des longueurs différentes. Cela signifie que la force de serrage doit être modifiée manuellement pour compenser la longueur nécessaire lors de l’affûtage. L’automatisation de l’usinage n’est pas envisageable dans ce cas.

Les concepteurs de Goldach ont relevé le défi et se sont surpassés. Ils ont développé un axe de positionnement (axe Z2) qui assure la compensation automatique de la longueur par un robot ou un chargeur à portique pendant le chargement entièrement automatique.

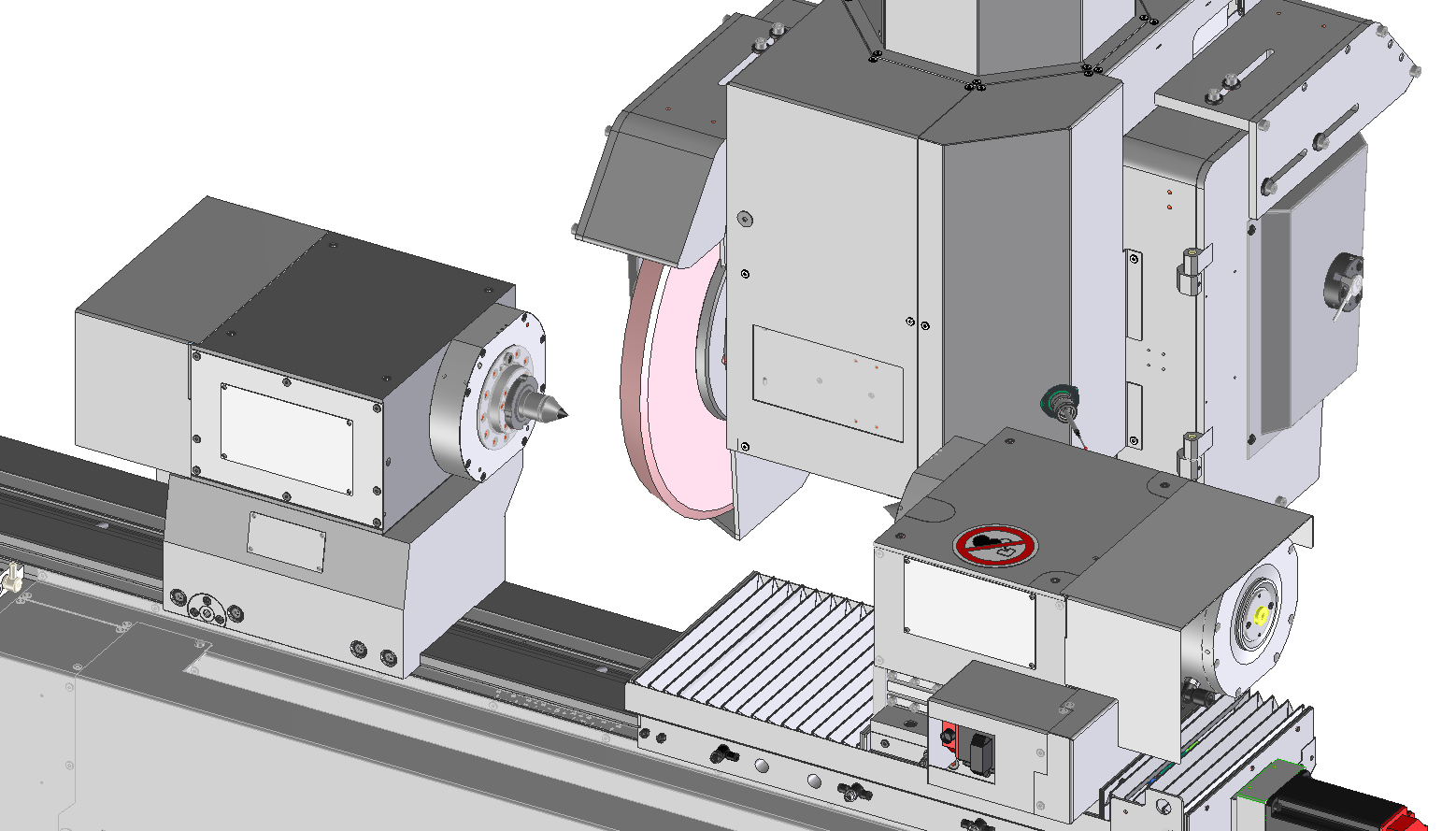

L’axe Z2 nouvellement développé pour la compensation automatique de la longueur

L’axe Z2 est monté sur l’axe Z et s’y déplace. Le déplacement automatique du point zéro s’effectue à l’aide d’un bouton-poussoir longitudinal (gPOS). Le dressage n’est pas possible sur l’axe Z2. Les rectifieuses sont montées sur l’axe Z.

Il est possible d’usiner des pièces d’un diamètre allant jusqu’à 250 mm et d’une longueur compensatoire de 50 mm à 300 mm. Les pièces non circulaires peuvent également être rectifiées. Celles-ci peuvent être centrées de manière entièrement automatique.

Informations techniques importantes :

Moyeu 250 mm

Hauteur centrale min. 250 mm

Force axiale min. 50 N

Force axiale max. 1200 N

Capacité de charge pour la rectification à la broche vive 200 Nm (max. 150 kg)

Vitesse de positionnement 10 m/min

Capacité de charge entre les pointes max. 150 kg

Capacité de charge entre les pointes en mode synchrone 50 kg

En cas d’utilisation d’une contre-pointe synchrone (disponible en option), aucun mandrin n’est nécessaire en raison de l’entraînement par friction. Un contrôle de mesure en cours de processus couvre une plage de diamètres de 25 mm. Le rééquipement manuel n’est plus nécessaire.

Exemple d’application pour l’axe Z2

L’axe Z2 a été développé pour les rectifieuses cylindriques intérieures et extérieures universelles des séries K100 et K1000 avec commande Fanuc. Question évidente : l’axe Z2 peut-il être installé sur ces machines ? Patrick Gähler, ingénieur concepteur à l’adresse Kellenberger, répond par la négative. « Le montage ultérieur n’est pas possible car la fonction de l’axe Z2 doit être incorporée au préalable dans la conception de la machine. Dans la salle d’exposition du site Kellenberger à Saint-Gall, les clients intéressés pourront voir à partir du mois de juin une KELLENBERGER K100 avec axe Z2, sur laquelle des tests pourront également être effectués.